Niezbędne komponenty do wydajnych systemów pneumatycznych

W świecie automatyzacji przemysłowej i produkcji złącza rur pneumatycznych są kluczowymi elementami łączącymi, które zapewniają niezawodne działanie systemów sprężonego powietrza. Te niezbędne komponenty umożliwiają płynny przepływ sprężonego powietrza przez sieci pneumatyczne, zasilając wszystko — od narzędzi na liniach montażowych po zaawansowane maszyny automatyzujące. Zrozumienie różnych typów, zastosowań oraz kryteriów doboru złączek pneumatycznych jest podstawą dla inżynierów, specjalistów konserwacji i projektantów systemów dążących do budowy i utrzymania wydajnych systemów pneumatycznych.

Prawidłowy dobór i instalacja pneumatycznych złączek rurowych może znacząco wpłynąć na wydajność systemu, efektywność energetyczną oraz niezawodność pracy. Te komponenty dostępne są w różnych materiałach, rozmiarach i konfiguracjach, z których każda została zaprojektowana tak, aby spełniać określone wymagania eksploatacyjne i warunki środowiskowe. W miarę jak przemysły coraz szerzej przyjmują automatyzację i poszukują bardziej efektywnych metod produkcji, rola wysokiej jakości pneumatycznych złączek rurowych staje się coraz ważniejsza.

Najczęstsze typy złączek pneumatycznych

Złączki szybkowymiennego typu Push-to-Connect

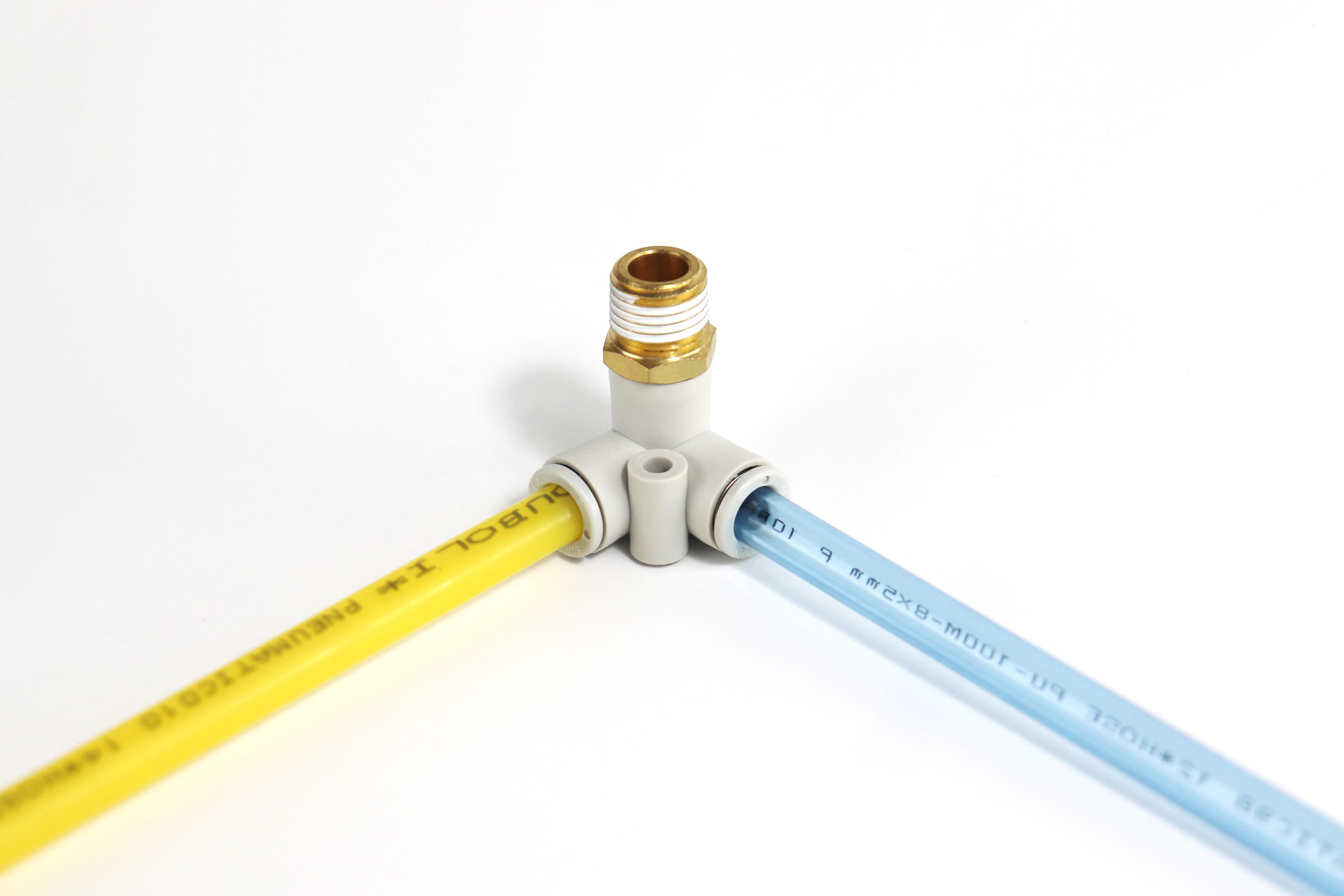

Złączki pneumatyczne typu push-to-connect to najnowsza innowacja w technologii połączeń. Złączki te charakteryzują się unikalnym designem umożliwiającym szybką instalację bez użycia narzędzi, co oszczędza cenny czas podczas montażu i konserwacji systemu. Wewnętrzny mechanizm chwytający automatycznie blokuje rurkę, podczas gdy uszczelka typu O-ring zapewnia szczelność powietrza. Taki design nie tylko przyspiesza montaż, ale także zmniejsza ryzyko nieprawidłowych połączeń.

Te złączki są szczególnie popularne w nowoczesnych zakładach produkcyjnych, gdzie szybkie modyfikacje i konserwacja są niezbędne. Ich niezawodność i łatwość obsługi sprawiają, że są idealne do zastosowań wymagających częstych zmian lub modernizacji systemu. Dodatkowo, złączki typu push-to-connect często posiadają wskaźniki wizualne potwierdzające prawidłową instalację, co zwiększa bezpieczeństwo i niezawodność systemu.

Wyroby z tworzyw sztucznych

Pneumatyczne złączki dociskowe wykorzystują mechanizm zaciskowy uzyskany poprzez ucisk tulei na rurkę. Tworzy to pewne, szczelne połączenie, które wytrzymuje wysokie ciśnienia oraz wibracje. Konstrukcja obejmuje zazwyczaj nakrętkę, korpus oraz jedną lub dwie tuleje współpracujące ze sobą w celu utworzenia uszczelnienia.

Te złączki wyróżniają się w zastosowaniach wymagających maksymalnej siły zacisku i są szczególnie dobrze dopasowane do systemów pracujących w trudnych warunkach. Ich solidna konstrukcja oraz niezawodne właściwości uszczelniające czynią je preferowanym wyborem w krytycznych zastosowaniach, gdzie integralność systemu ma zasadnicze znaczenie. Złączki wciskane charakteryzują się również doskonałą odpornością na wibracje i wahania temperatury.

Wybór materiału i zagadnienia związane

Fittingi z brązu

Pneumatyczne złączki miedziarskie pozostają popularnym wyborem ze względu na doskonałe połączenie trwałości i opłacalności. Te złączki oferują dobrą odporność na korozję i są szczególnie odpowiednie dla zastosowań przy umiarkowanym ciśnieniu. Naturalne właściwości mosiądzu, w tym jego cechy przeciwbakteryjne i odporność na degradację, czynią go idealnym rozwiązaniem dla wielu środowisk przemysłowych.

Właściwości obróbkowe mosiądzu pozwalają na precyzyjne gwintowanie i uzyskanie gładkich powierzchni, co przyczynia się do lepszej wydajności uszczelniania. Dodatkowo, elementy z mosiądzu wytrzymują wielokrotne montowanie i demontowanie bez znaczącego zużycia, co czyni je praktycznym wyborem w systemach wymagających okresowego serwisowania lub modyfikacji.

Złączki ze stali nierdzewnej

Gdy wymagana jest wyjątkowa trwałość i odporność na korozję, pneumatyczne złączki rurowe ze stali nierdzewnej stają się optymalnym wyborem. Elementy te świetnie sprawdzają się w surowych warunkach, gdzie występuje ekspozycja na chemikalia, skrajne temperatury lub substancje żrące. Ich solidna konstrukcja zapewnia długotrwałą niezawodność i minimalne wymagania konserwacyjne.

Wyjątkowa wytrzymałość stali nierdzewnej pozwala tym elementom pracować pod wyższym ciśnieniem roboczym w porównaniu z innymi materiałami. Sprawia to, że są one szczególnie wartościowe w systemach o wysokiej wydajności, gdzie bezpieczeństwo i niezawodność są kluczowymi czynnikami. Początkowo wyższy koszt elementów ze stali nierdzewnej jest często uzasadniony dłuższym okresem eksploatacji oraz mniejszymi potrzebami konserwacyjnymi.

Najlepsze praktyki montażu i konserwacji

Odpowiednie techniki instalacji

Pomyślne wdrożenie pneumatycznych elementów rurowych zaczyna się od prawidłowych procedur montażu. Obejmuje to staranne przygotowanie końców rurek, które powinny być przycięte prostopadle i pozbawione zadziorów. Prawidłowe dopasowanie podczas instalacji ma kluczowe znaczenie dla zapobiegania wyciekom i zapewnienia optymalnej wydajności systemu. Montażyści powinni zawsze przestrzegać wartości momentu obrotowego określonych przez producenta podczas dokręcania połączeń.

Użycie odpowiednich narzędzi i metod montażu nie tylko zapewnia prawidłowe uszczelnienie, ale także wydłuża czas użytkowania armatury. Należy upewnić się, że wszystkie połączenia są prawidłowo osadzone, a przed rozpoczęciem pełnej eksploatacji przeprowadzone zostały testy ciśnienia systemu. Regularna kontrola instalacji armatury pomaga wykryć potencjalne problemy zanim doprowadzą one do awarii systemu.

Wymogi w zakresie utrzymania

Regularna konserwacja elementów rurociągów pneumatycznych jest kluczowa dla utrzymania sprawności systemu i zapobiegania kosztownym przestojom. Obejmuje ona okresowe sprawdzanie wycieków, kontrolę prawidłowego ustawienia oraz zapewnienie, że połączenia pozostają szczelne. Kompleksowy program konserwacji powinien obejmować planowe oceny stanu i wydajności armatury.

Zapobiegawcze praktyki konserwacji, takie jak monitorowanie oznak zużycia lub korozji, mogą pomóc w wykryciu potencjalnych problemów zanim staną się krytyczne. Podczas wymiany elementów łącznikowych ważne jest stosowanie komponentów odpowiadających oryginalnym specyfikacjom, aby zachować integralność systemu i poziom jego wydajności.

Często zadawane pytania

Jak dobrać odpowiedni rozmiar pneumatycznych elementów łącznikowych do mojego systemu?

Wybór odpowiedniego rozmiaru wiąże się z uwzględnieniem takich czynników jak wymagania przepływu, ciśnienie robocze oraz kompatybilność z rurami. Zacznij od określenia wymaganego natężenia przepływu i wymagań dotyczących ciśnienia w Twoim systemie. Następnie wybierz elementy łącznikowe odpowiadające zewnętrznemu średnicy Twoich rur i zdolne wytrzymać maksymalne ciśnienie systemowe z odpowiednim marginesem bezpieczeństwa.

Jakie są objawy wskazujące, że pneumatyczne elementy łącznikowe wymagają wymiany?

Główne wskaźniki to słyszalne przecieki powietrza, obniżona wydajność systemu, widoczne uszkodzenia lub korozja oraz trudności w utrzymaniu odpowiedniego poziomu ciśnienia. Regularne kontrole systemu mogą pomóc we wczesnym wykryciu tych problemów. Jeśli zauważysz którykolwiek z tych objawów, ważne jest niezwłoczne wymienienie uszkodzonych elementów łączeniowych, aby zachować sprawność systemu i zapobiec dalszym komplikacjom.

Czy różne typy pneumatycznych elementów łącznikowych można używać razem w tym samym systemie?

Chociaż technicznie możliwe jest użycie różnych typów elementów łącznikowych w jednym systemie, ogólnie zaleca się stosowanie spójnych typów i materiałów połączeń w całym systemie. Takie podejście upraszcza konserwację, zmniejsza ryzyko problemów ze zgodnością i zapewnia jednolitą wydajność systemu. Gdy konieczne jest łączenie różnych typów, należy upewnić się, że są one kompatybilne z wymaganiami ciśnieniowymi systemu oraz warunkami eksploatacyjnymi.