Zrozumienie podstaw połączeń systemu pneumatycznego

Niezawodność każdego systemu pneumatycznego w dużym stopniu zależy od jakości i prawidłowej instalacji jego złącza rur pneumatycznych . Te niezbędne komponenty stanowią kluczowe połączenia, które utrzymują ciśnienie powietrza, zapobiegają wyciekom i gwarantują płynną pracę urządzeń pneumatycznych. Jednak nawet doświadczeni specjaliści ds. konserwacji często napotykają trudności z tymi ważnymi punktami połączeń.

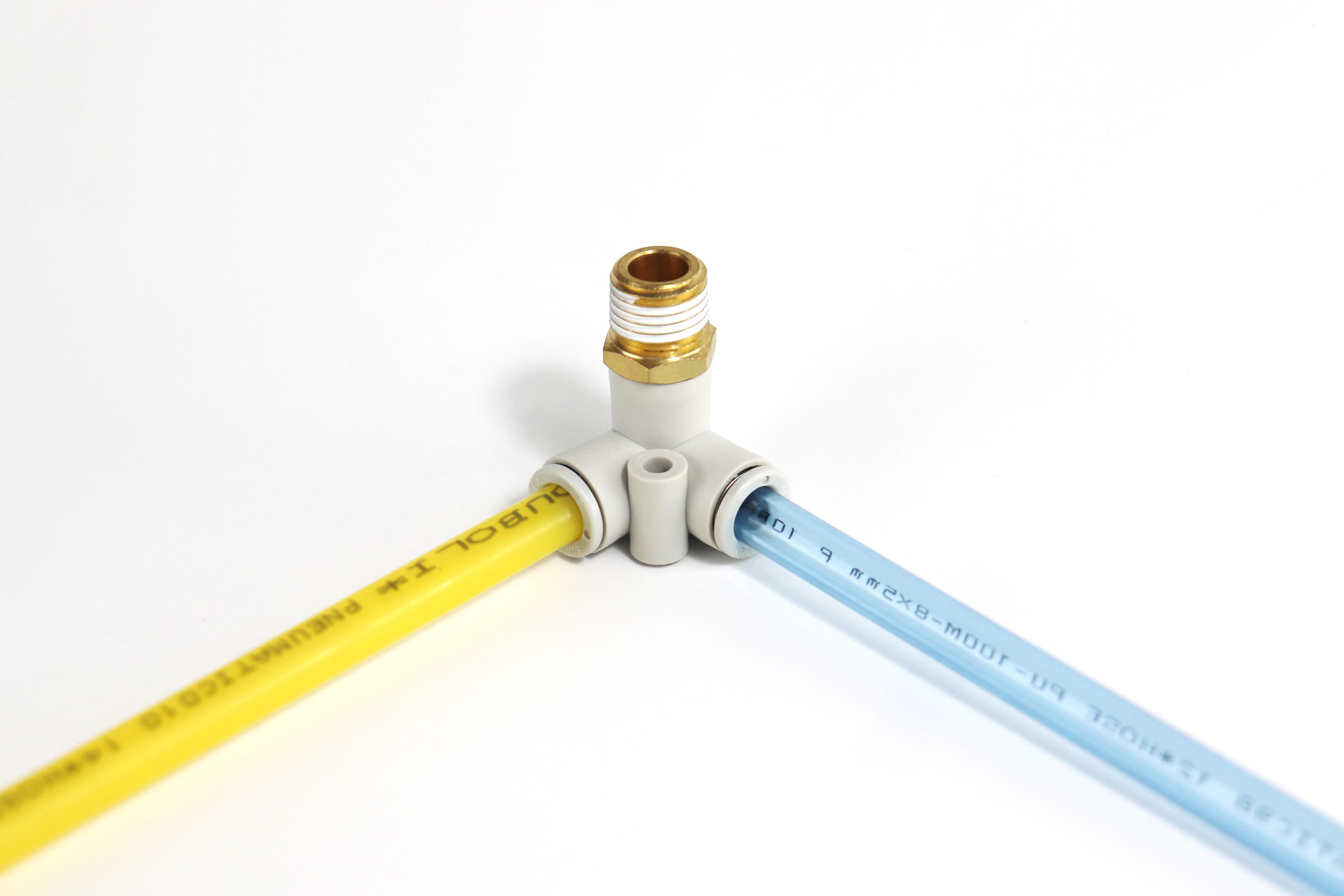

Złączki pneumatyczne dostępne są w różnych kształtach, rozmiarach i materiałach, przy czym każda z nich jest zaprojektowana dla konkretnych zastosowań i warunków pracy. Od mosiądzu i stali nierdzewnej po materiały kompozytowe – wybór odpowiednich złączek może znacząco wpłynąć na wydajność systemu. Zrozumienie tych komponentów oraz typowych problemów z nimi związanych to pierwszy krok w kierunku utrzymania wydajnego systemu pneumatycznego.

Dobór materiałów i czynniki środowiskowe

Wpływ warunków środowiskowych

Środowisko, w którym pracują złączki pneumatyczne do rur, odgrywa kluczową rolę dla ich wydajności i trwałości. Fluktuacje temperatury, poziom wilgotności oraz ekspozycja na działanie chemikaliów mogą wpływać na integralność tych komponentów. W warunkach wysokich temperatur niektóre materiały mogą ulec rozszerzeniu lub stać się kruche, podczas gdy atmosfera korozyjna może przyspieszyć zużycie metalowych złączek.

Wybór złączek odpowiadających warunkom środowiskowym jest niezbędny. Złączki pneumatyczne do rur ze stali nierdzewnej oferują doskonałą odporność na korozję, ale są droższe. Złączki mosiężne zapewniają dobrą wartość i trwałość w standardowych warunkach, natomiast materiały kompozytowe mogą być idealne dla specyficznych środowisk chemicznych.

Uwagi dotyczące zgodności materiałów

Podczas projektowania systemów pneumatycznych zgodność materiałów między elementami łączonymi a przewodami ma zasadnicze znaczenie. Łączenie niekompatybilnych materiałów może prowadzić do przedwczesnego zużycia, wycieków lub całkowitego uszkodzenia systemu. Na przykład użycie koneksji miedzianej z niektórymi rodzajami rur plastikowych może skutkować pęknięciami spowodowanymi naprężeniem w czasie.

Należy wziąć pod uwagę właściwości chemiczne zarówno elementów łączonych, jak i medium przepływającego przez nie. Niektóre smary i środki czyszczące mogą powodować degradację niektórych materiałów, dlatego przed instalacją konieczne jest sprawdzenie ich wzajemnej kompatybilności.

Wyzwania związane z montażem i instalacją

Poprawne techniki gwintowania i uszczelniania

Jednym z najczęstszych problemów z elementami łącznymi w systemach pneumatycznych są nieprawidłowe gwintowanie i uszczelnianie podczas instalacji. Przeciąganie może uszkodzić gwinty lub spowodować pęknięcia elementów, natomiast niedociągnięcie prowadzi do wycieków. Zastosowanie odpowiedniego uszczelniacza gwintu lub taśmy jest kluczowe, jednak nadmierne jej użycie może doprowadzić do dostania się materiału do wnętrza systemu i spowodowania zatkania.

Fachowcy zalecają stosowanie taśmy PTFE owiniętej zgodnie z kierunkiem gwintu, wykonując nie więcej niż trzy okrążenia wokół elementu. Zapewnia to odpowiednie uszczelnienie bez ryzyka zanieczyszczenia systemu. W przypadku instalacji trwałych lepsze efekty mogą dawać ciekłe uszczelniacze gwintów, jednak wymagają one odpowiedniego czasu wiązania.

Wyrównanie i zapobieganie naprężeniom

Niewyjustowane pneumatyczne złączki rurowe powodują punkty naprężenia, które mogą prowadzić do wycieków lub uszkodzeń. Poprawny projekt systemu powinien uwzględniać rozszerzalność termiczną i drgania, wprowadzając elastyczne połączenia tam, gdzie jest to konieczne. Odpowiednie podpieranie rur zapobiega nadmiernemu obciążeniu punktów połączeń.

Podczas montażu należy upewnić się, że złączki są prawidłowo wyjustowane przed końcowym dokręceniem. Stosowanie narzędzi do justowania oraz przestrzeganie specyfikacji producenta pomaga uniknąć przyszłych problemów. Należy pamiętać, że nawet niewielkie niedopasowanie może z czasem stworzyć znaczne naprężenie, szczególnie w systemach pracujących pod wysokim ciśnieniem lub często zmieniających ciśnienie.

Strategie konserwacji i rozwiązywania problemów

Protokoły Konserwacji Zabiegowej

Regularna kontrola złącz pneumatycznych pozwala wykryć potencjalne problemy, zanim staną się krytyczne. Ustal harmonogram konserwacji obejmujący sprawdzanie luźnych połączeń, widocznych uszkodzeń oraz oznak korozji. Używaj środków do wykrywania wycieków lub sprzętu do badań ultradźwiękowych, aby wykryć niewielkie wycieki, które mogłyby zostać przeoczone.

Dokumentuj wszystkie czynności konserwacyjne i twórz bazę danych najczęstszych problemów oraz ich rozwiązań. Informacje te są nieocenione podczas diagnozowania usterek i mogą pomóc zidentyfikować wzorce wskazujące na systemowe problemy wymagające interwencji.

Zaawansowane Techniki Diagnostyczne

Nowoczesne podejścia do konserwacji wykorzystują różne narzędzia diagnostyczne do oceny stanu złącz pneumatycznych. Termowizja może wykryć różnice temperatur, które mogą wskazywać na wycieki lub przewężenia, a badania ciśnieniowe pomagają zweryfikować integralność systemu. Te zaawansowane techniki pozwalają zespołom konserwacyjnym wykrywać problemy przed ich eskalacją do awarii systemu.

Szkolenie personelu konserwacyjnego z zakresu tych metod diagnostycznych zapewnia spójne i skuteczne monitorowanie systemu. Regularna kalibracja sprzętu pomiarowego oraz prowadzenie szczegółowych rejestrów wyników testów pomaga śledzić wydajność systemu w czasie.

Trendy przyszłości i postęp technologiczny

Inteligentne systemy monitorowania

Integracja technologii IoT z systemami pneumatycznymi odmienia sposób, w jaki monitorujemy i konserwujemy elementy łączeniowe rurociągów pneumatycznych. Inteligentne czujniki mogą teraz ciągle monitorować ciśnienie, temperaturę oraz przepływ, dostarczając danych w czasie rzeczywistym na temat wydajności systemu. Te informacje pozwalają zespołom konserwacyjnym przewidywać potencjalne awarie i lepiej planować konserwację preventywną.

Zautomatyzowane systemy monitorujące mogą ostrzegać personel konserwacyjny o subtelnych zmianach w wydajności systemu, które mogą wskazywać na powstające problemy z elementami łączonymi lub połączeniami. Takie podejście predykcyjne pomaga zapobiegać nieplanowanym przestojom i obniża koszty utrzymania.

Innowacyjne materiały i konstrukcje

Producenci kontynuują rozwój nowych materiałów i projektów złączek pneumatycznych, które oferują lepszą wydajność i niezawodność. Złączki samozamykające, systemy szybkozłączne oraz materiały kompozytowe o zwiększonej trwałości zmieniają sposób montażu i konserwacji systemów pneumatycznych. Te innowacje skupiają się na skróceniu czasu instalacji przy jednoczesnym poprawieniu niezawodności systemu.

Rozwój inteligentnych złączek wyposażonych w wbudowane czujniki to kolejny etap ewolucji elementów systemów pneumatycznych. Te zaawansowane złączki mogą dostarczać bezpośredni feedback dotyczący swojego stanu i wydajności, co dodatkowo poprawia możliwości konserwacji.

Często zadawane pytania

Jak często należy sprawdzać złączki pneumatyczne?

Regularne przeglądy powinny być przeprowadzane co najmniej raz na kwartał, a w przypadku zastosowań wymagających większej wytrzymałości lub krytycznych – częściej. Systemy pracujące w trudnych warunkach środowiskowych lub pod wysokim ciśnieniem mogą wymagać przeglądów miesięcznych, aby zapewnić optymalną wydajność i bezpieczeństwo.

Jakie są objawy uszkodzonych pneumatycznych złączek rurowych?

Typowymi wskaźnikami są słyszalne przecieki powietrza, spadek ciśnienia w systemie, nietypowy hałas lub wibracje, widoczna korozja lub uszkodzenia oraz zwiększony pobór energii. Regularne monitorowanie może pomóc wcześnie wykryć te objawy i zapobiec poważniejszym problemom.

Jaka jest najlepsza metoda zapobiegania przeciekaniu w pneumatycznych złączkach rurowych?

Prawidłowa instalacja z użyciem odpowiednich narzędzi i technik, regularna konserwacja oraz dobór odpowiednich materiałów złączek do danej aplikacji są kluczowe. Stosowanie wysokiej jakości uszczelek gwintowych, zapewnienie prawidłowego dopasowania oraz przestrzeganie zaleceń producenta dotyczących momentu dokręcania również pomaga zapobiegać przeciekaniom.

W jaki sposób można określić odpowiedni rozmiar pneumatycznych złączek rurowych?

Należy wziąć pod uwagę takie czynniki jak wymagane natężenie przepływu, ciśnienie w systemie oraz typ połączenia. Należy skonsultować się z danymi technicznymi producenta i wymaganiami projektowymi systemu. W razie wątpliwości warto skorzystać z pomocy wykwalifikowanego projektanta systemu pneumatycznego, aby zagwarantować odpowiedni dobór rozmiaru dla danej aplikacji.