Giriş: Pnömatik Sistemleriniz Bir Sonraki Endüstriyel Devrim İçin Hazır Mı?

Endüstriyel otomasyonun doğası değişiyor. Endüstri 4.0'ın, işbirlikçi robotların (cobots) ve kompakt, yüksek yoğunluklu makinelerin yükselişi, her bir bileşenden özellikle göz ardı edilen pneumatik Bağlantılar dünyasından daha fazlasını talep ediyor. Uzun yıllar boyunca sektör standart, hazır bağlantı elemanlarına güvenmiştir. Ancak tasarımınızın sadece bir küp şeker büyüklüğünde bir alana sığdırılması gerektiğinde ya da tıbbi cihazınızın defalarca sterilize edilebilmesini sağlayacak bir konektör ihtiyacında olduğunuzda ne olur?

Cevap iki güçlü ve bağlantılı eğilimde yatmaktadır: Miniatürleşme ve Özelleştirme bu sadece modaya uygun kavramlar değil; aynı zamanda modern imalatın değişen ihtiyaçlarına verilen temel yanıtlardır. Geleneksel bağlantı çözümlerine sımsıkı tutunmak, tasarım konularında ödünler verilmesine, değerli alanın verimsiz kullanılmasına ve son teknoloji sektörlerin sıkı gereksinimlerini karşılayamamaya yol açabilir.

Bu makale pnömatik teknolojinin geleceği üzerine detaylı bir inceleme sunmaktadır. Küçük, akıllı ve daha spesifik tasarımlara olan yönelimin hava ile çalışan sistemlerle neler yapılabileceğini nasıl değiştirdiğini keşfedeceğiz. Bu dönüşümü sağlayan mühendislikteki atılımları, uygulamalarınız için somut faydaları ve özellikle ürününüze kritik bir rekabet avantajı sağlayacak ideal özel veya mini konektörün nasıl temin edileceği ya da geliştirileceği sürecini öğreneceksiniz.

Neden: Miniyatürleştirme ve Özelleştirmenin Arkasındaki Güçlü Sebepler

Daha Akıllı, Küçük ve Spesifik Çözümler İçin Pazar Talebi

İleri düzey pnömatik bağlantılara olan ihtiyaç izole bir gelişmedir değil; bunu küresel endüstrilerdeki güçlü makro trendler itmektedir:

Eş çalışan robotların (cobots) ve kompakt makinelerin yaygınlaşması: Geleneksel endüstriyel robotlar büyük, kafesli alanlarda çalışır. İnsanlarla yan yana çalışmak üzere tasarlanan işbirlikçi robotlar (cobots), daha küçük, daha hafif ve aynı ölçüde kompakt pnömatik bileşenlere ihtiyaç duyar. Devasa bir bağlantı elemanı, bir cobot koluna sığmayacaktır.

Alan Kısıtlıdır: Yarı iletken üretimi, tıbbi tanı ve elektronik montaj gibi sektörlerde makine için ayrılan her bir milimetrekare inanılmaz ölçüde değerlidir. Mikro bağlantılar, mühendislerin daha fazla işlevi daha küçük bir alana sığdırmasına olanak tanıyarak makinenin boyutunu artırmadan kapasitesini artırır.

-

İhtiyacımız Uygulama -Özel Performans: Standart uygulamalar için standart bağlantı elemanları uygundur. Peki ya şu durumlar?

Yüksek Temizlik Gerektiren Ortamlar (Gıda ve Eczacılık): Temizlik ve sterilizasyon işlemleri (CIP/SIP) tekrar ederek korozyon veya arıza oluşturmaksızın dayanabilen bağlantılar.

Zorlu Ortamlar (Kimya, Açık deniz): Aşırı kimyasallara veya tuzlu suya dayanabilen özel alaşımlardan veya polimerlerden üretilmiş bağlantılar.

Düşük Gürültülü Uygulamalar: Hava türbülansını ve ses seviyelerini en aza indirgeyen iç akış yolları ile tasarlanmış konektörler.

Nedir: Pnömatik Bağlantıların Yeni Çağı Tanımlamakta

Standartların Ötesine: Miniaturizasyon ve Özelleştirmeyle Ne Demek İstiyoruz?

-

Miniatürleşme fonksiyonel performanslarını koruyarak veya hatta geliştirerek bileşenlerin fiziksel ölçeğini küçültme mühendislik disiplinidir. Bu, sadece standart bir parçanın daha küçük bir versiyonunu yapmakla ilgili değildir. Bununla birlikte şunlar da yer alır:

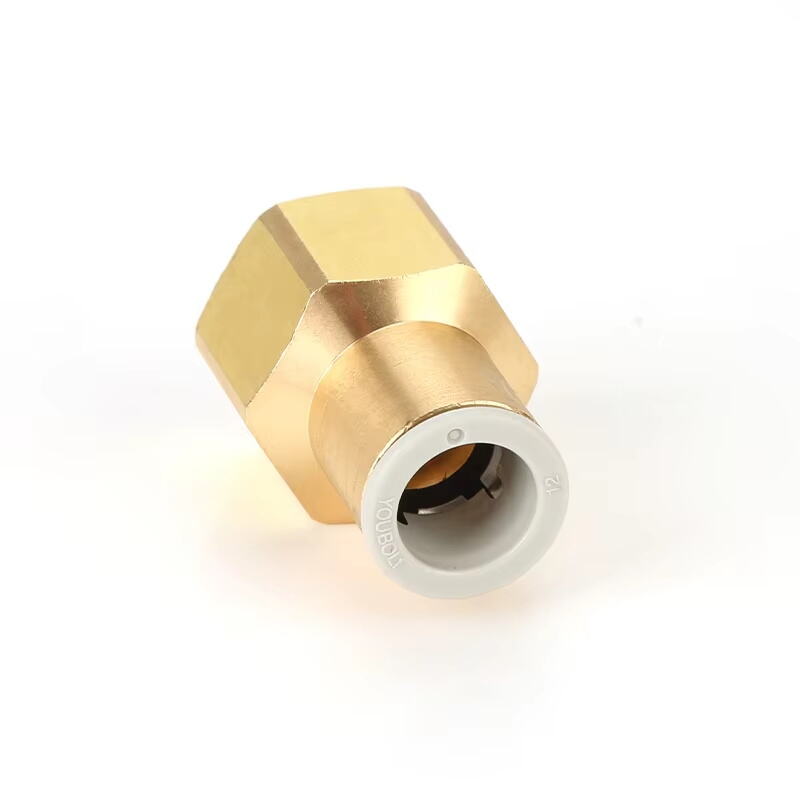

Mikro Fittingler: Çapları en fazla 1/16" (1.5mm) veya hatta 1mm olacak şekilde tasarlanmış tüpler için çalışan, tam endüstriyel basınç aralıklarında (örneğin 100+ PSI) işlem gören konektörler.

İleri Teknoloji Malzemeler: Yüksek mukavemetli, hafif malzemeler olan PEEK (Polieter Eter Keton) ve hassas paslanmaz çelikler kullanarak çok küçük ölçekte bile yapısal bütünlüğü garanti altına almak.

Uzaya uygun tasarım: Dar alanlara sorunsuz şekilde entegre edilebilen, düşük profilli, yüzeye monte ve dik açılı tasarımlar.

-

Özelleştirme bir bileşenin tasarımını, malzemesini veya işlevini, belirli bir uygulamanın tam gereksinimlerini karşılayacak şekilde özelleştirme sürecidir. Bu süreç basit bir renk değişikliğinden tamamen sıfırdan bir tasarıma kadar uzanabilir. Buna şunlar dahildir:

Geometrik Özelleştirme: Bir manifold veya makine bloğuna uyacak şekilde bağlantı noktası konumlarını, diş türlerini veya genel form faktörünü değiştirmek.

Malzeme Özelleştirmesi: Uyumluluk için özel O-ring bileşenlerinin (örneğin, FDA sınıfı Viton®) veya gövde malzemelerinin (örneğin, kimyasal dirençli PVDF) belirlenmesi.

Fonksiyonel Özelleştirme: Akış kontrolü, basınç sensörleri veya hızlı bağlantı kesme valflerinin doğrudan bağlantı elemanına entegre edilmesi gibi ek özelliklerin dahil edilmesi.

Bunu Mümkün Kılan Teknolojiler

Bu devrimi başlatan birkaç ana teknoloji vardır:

Kesinlikli CNC Machining: 5 eksenli CNC makineler, mikron ölçü birimleriyle ifade edilen toleranslarla inanılmaz derecede kompleks ve küçük geometriler üretebilir.

Eklemeli İmalat (3D Baskı): Geleneksel yöntemlerle haftalar süren işleri günler içinde işlevsel test ve tasarım yinelemesi yaparak özelleştirilmiş tasarımların hızlı prototipleme sürecini gerçekleştirmek için. Aynı zamanda klasik işleme yöntemleriyle ulaşılamayan iç kanal geometrilerinin oluşturulmasına olanak sağlar.

Hesaplamalı Akışkanlar Dinamiği (CFD): Bir mikro konnektörün iç hava akışı yolunu simüle etmek ve optimize etmek için kullanılır; kapalı alanlarda bile basınç kaybını ve türbiditeyi en aza indirger.

Nasıl: Özelleştirilmiş ve Küçültülmüş Çözümler Yolculuğuna Geçiş

Sizin İçin En Uygun Konnektörü Belirlemek İçin Adım Adım Rehber

Standart bir çözümden özelleştirilmiş veya miniaturize edilmiş bir çözüme geçiş, tedarikçinizle kurulan iş birliği sayesinde mümkün olur. İşte nasıl yaklaşmanız gerektiği:

-

Uygulama Gereksinimlerinizi Kesinlikle Tanımlayın:

-

Aşağıdakileri içeren ayrıntılı bir teknik özellikler çizelgesi oluşturun:

Performans: Çalışma basıncı, debi (Cv değeri) ve izin verilen maksimum basınç düşüşü.

Çevresel: Sıcaklık aralığı, ortam (hava, diğer gazlar?), kimyasallara, UV'ye veya sterilizasyona maruziyet.

Fiziksel: İzin verilen maksimum alan kaplama (footprint), ağırlık sınırlamaları ve gerekli bağlantı noktası yönelimleri.

Düzenleyici: Gerekli sertifikalar (ISO 9001, FDA, USP Sınıf VI, ATEX).

-

-

Doğru Üreticiyle Ortak Olun:

Kanıtlanmış bir Üretilebilirlik için tasarım (dfm) sürece sahip bir tedarikçi arayın. İlk tasarımınızı incelemeli ve güvenilirliği artıran ve üretim maliyetini düşüren değişiklikler önermelidir.

Prototipleme kapasitelerini değerlendirin. Hızlı testler için 3D baskılı veya işlenmiş prototipler sağlayabiliyorlar mı?

Onların mühendislik uzmanlığı uygulamanızla ilgili detaylı sorular sorarak problemi tamamen anlamalıdırlar.

-

Tasarım Aşamasında Ortak Çalışma:

Bu, yinelemeli bir süreçtir. Teknik çizimleri (CAD modellerini) incelemeye ve geri bildirimde bulunmaya hazırlanın.

Malzeme seçimi ve üretim teknikleri konusunda ortağınızın uzmanlığına güvenin.

-

Prototipleri Kapsamlı Bir Şekilde Test Edin:

Bu adımı asla atlamayın. Prototipleri gerçek makinede veya simüle edilmiş bir ortamda test edin.

Tasarımın dayanıklılık gereksinimlerini karşıladığını doğrulamak için ömür boyu testi yapın.

Avantajları ve Dezavantajları: Yatırımı Değerlendirme

| En-boy | Avantajlar | Dezavantajlar |

|---|---|---|

| Performans |

İyileştirilmiş Fonksiyon: Uygulamanızın ihtiyaçlarına tamamen uygun. Daha iyi verimlilik: Minimum basınç kaybı ve alan kullanımı. Güvenilirlik artışı: Belirli çalışma ortamınız için tasarlandı. |

|

| Tasarım ve İnovasyon |

İnovasyonu Açar: Yeni ürün tasarımlarına olanak sağlar. Rekabet Avantajı: Hazır çözümlerin sunamadığı özellikleri sunar. Entegre İşlevsellik: Bir parçada birden fazla işlevi birleştirebilir. |

Daha Yüksek Başlangıç Maliyeti: Tasarım ve kalıp için NRE (Tekrar Edilmeyen Mühendislik) maliyetleri. Uzun Teslim Süresi: Üretimden önce tasarım ve prototipleme zaman alır. |

| Tedarik zinciri |

Basitleştirilmiş montaj: Sıkça parça sayısını ve montaj süresini azaltır. Güvenli IP: Özel tasarımlar ürününüze özgündür. |

Tedarikçi Bağımlılığı: Bu parça için tek bir üreticiye bağlı durumdasınız. |

Sonuç: Özelleştirme ve küçültmeye yapılan yatırım, kritik bir tasarım zorluğunu çözmesi, ürününüzün pazara çıkma kabiliyetini artırması veya standart bileşenlerin sunamayacağı önemli bir performans artışı sağlanması durumunda haklıdır. Yüksek değerli ekipmanlar için uzun vadeli faydalar neredeyse her zaman başlangıç geliştirme maliyetlerini aşar.