Endüstriyel otomasyon ve basınçlı hava sistemlerinde, pnömatik uygulamalar için doğru bağlantı metodunu seçmek işletme verimliliği, bakım maliyetleri ve sistem güvenilirliği açısından kritik öneme sahiptir. Modern pnömatik sistemler, optimal performans, güvenlik ve uzun ömür sağlamak amacıyla doğru bağlantı elemanı seçimine büyük ölçüde bağlıdır. Push-to-connect (it-bırak) ve dişli pnömatik boru bağlantı elemanları arasında yapılacak seçim, çeşitli endüstrilerde pnömatik sistemler tasarlanırken veya modernize edilirken mühendislerin ve teknisyenlerin karşılaştığı en önemli kararlardan biridir.

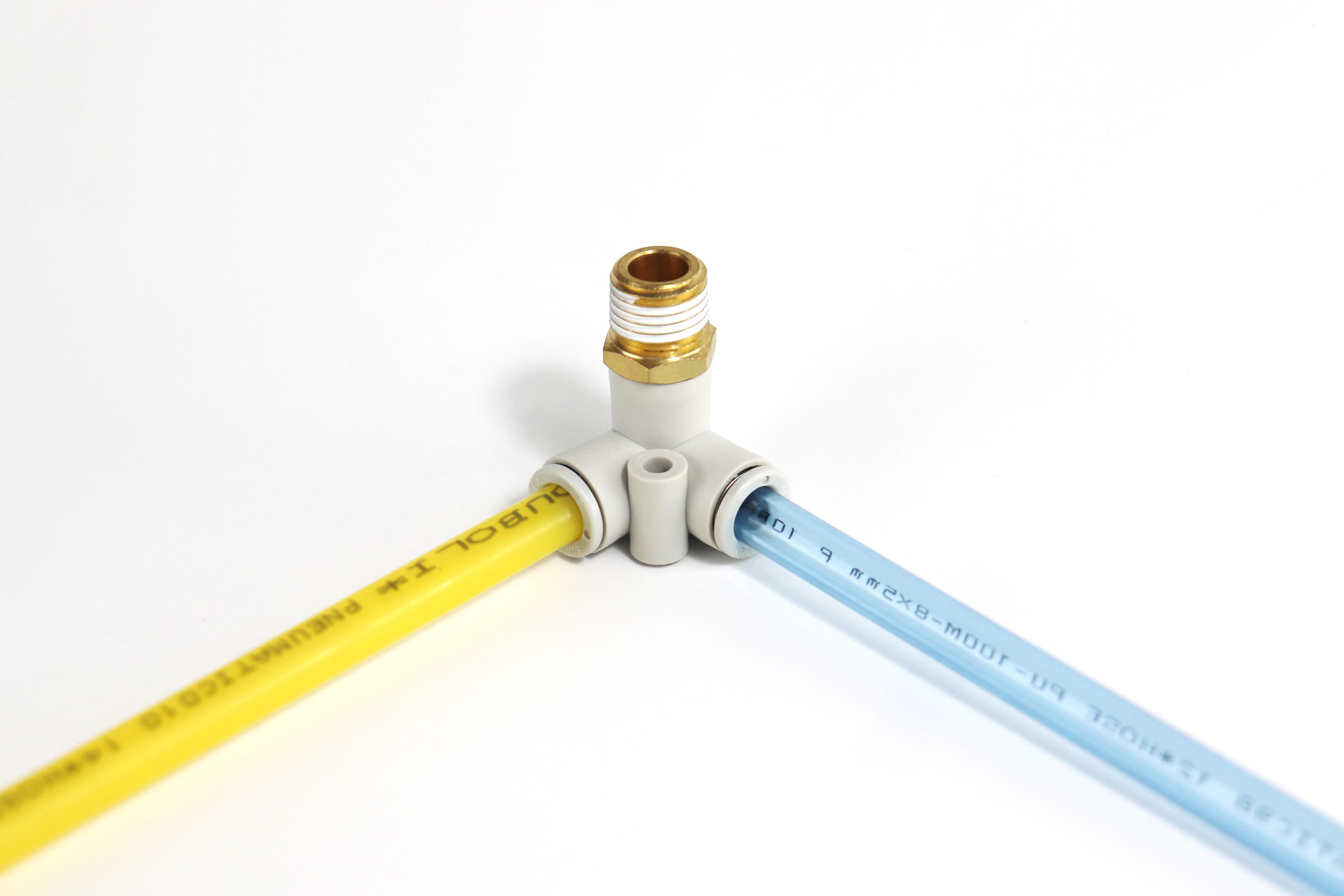

Hızlı bağlantı fitingsleri, montaj süresini önemli ölçüde azaltan alet gerektirmeyen bağlantılar sunarak pnömatik sistemlerin kurulum ve bakımını dönüştürdü. Bu yenilikçi fitingler, diş açma aletleri veya conta malzemeleri gerektirmeden güvenli, sızdırmaz bağlantılar oluşturmak için iç tutucu mekanizmaları ve conta halkaları kullanır. Son birkaç on yılda bu teknoloji önemli ölçüde gelişti ve üreticiler, daha yüksek basınçlara ve daha zorlu çevre koşullarına uyum sağlayabilen giderek daha karmaşık tasarımlar geliştirdi.

Geleneksel dişli bağlantı elemanları ise, bir asırdan uzun süredir endüstriyel uygulamalarda kullanılmaktadır ve karşılık gelen dişli dişlere oturan hassas işlenmiş dişler aracılığıyla sağlam mekanik bağlantılar sağlar. Bu bağlantılar hava sızıntısını önlemek için diş contası veya teflon bant gerektirir ve optimal performansı sağlamak üzere doğru tork değerlerinin uygulanmasını gerektirir. Dişli bağlantılar montaj sırasında daha fazla zaman ve özel aletler gerektirse de, mekanik bütünlüğün ön planda olduğu yüksek basınçlı uygulamalarda olağanüstü dayanıklılık ve güvenilirlik sunar.

Bağlantıya Basınç Uygulayarak Bağlama Teknolojisini Anlamak

Mekanizma ve Tasarım İlkeleri

Push-to-connect bağlantı elemanları, mekanik tutma ile elastomerik sızdırmazlığı birleştiren basit ancak etkili bir prensiple çalışır. İç mekanizma, hava borusunun dış çapına yerleştirildiğinde oturan bir kollet veya tutucu halkadan oluşur ve bu sırada O-ring'ler veya diğer conta elemanları hava geçirmeyen bir bariyer oluşturur. Bu çift fonksiyonlu tasarım, normal çalışma koşullarında sızdırmazlık bütünlüğünü veya bağlantı gücünü zayıflatmadan anında bağlantıyı mümkün kılar.

Kavrama mekanizması, boru malzemesine geçerek ona tutunan özel olarak tasarlanmış dişlere veya segmentlere sahiptir ve bu da sistem basıncı arttıkça artan bir mekanik tutuş oluşturur. Bu basınçla desteklenen kavrama etkisi, vakumdan birkaç yüz PSI'ya kadar çalışma basınçlarının olduğu pnömatik uygulamalarda itme bağlantılı bağlantı elemanlarını özellikle etkili hale getirir. Modern tasarımlar, gerekli olduğunda kolay söküm sağlayan ve genellikle kavrama elemanlarını geri çeken bir kolle veya düğme içeren ayırma mekanizmalarını içerir.

Push-to-connect sistemlerinde conta performansı, hassas imalat toleranslarına ve malzeme seçimine bağlıdır. Yüksek kaliteli bağlantı elemanları, endüstriyel ortamlarda sıkıştırılmış hava kirleticileri, yağlar ve temizlik kimyasallarına karşı bozulmadan geniş sıcaklık aralıklarında conta etkinliğini koruyan özel elastomerler kullanır. Conta elemanları, tüp dış çapındaki küçük değişikliklere uyum sağlarken, güvenilir sızdırmazlık için tutarlı bir şekilde sıkışmaya devam etmelidir.

Kurulum ve İşletimsel Avantajlar

Push-to-connect teknolojisinin temel avantajı, kurulumun basitliği ve hızında yatmaktadır. Operatörler, diş açma aletleri, boru anahtarı veya conta uygulaması gerektirmeden saniyeler içinde güvenli bağlantılar oluşturabilir. Bu kolay kurulum, özellikle çok sayıda bağlantı gerektiren veya sık sık yeniden yapılandırılan uygulamalarda önemli ölçüde işçilik maliyeti tasarrufu sağlar. Bu bağlantıların araç gerektirmeyen yapısı, geleneksel aletlerin kullanımı zor veya imkânsız olan dar alanlarda da ideal hale getirir.

Bakım işlemleri, push-to-connect teknolojisinin tersine çevrilebilir bağlantı özelliğinden büyük ölçüde faydalanır. Teknisyenler, sistemi boşaltmaya gerek kalmadan veya uzun süreli duraklamalar olmadan pnömatik boru armatürleri ekipman bakımı, bileşen değişimi veya sistem yeniden yapılandırması için hızlıca bağlantıyı koparabilir ve tekrar bağlayabilir. Bu esneklik, bakım kaynaklı kesintilerin en aza indirilmesinin doğrudan verimlilik ve karlılık üzerinde etkili olduğu üretim ortamlarında özellikle değer kazanır.

Kaliteli itmeyle bağlantı fittinleri, doğru bağlantının görsel ve dokunsal onayını sağlar ve sistemin arızasına veya güvenlik risklerine yol açabilecek montaj hatalarının riskini azaltır. Birçok tasarım, tam oturmayı gösteren dahili göstergeler veya sesli tık sesleri içerir ve doğru şekilde yerleştirilmiş borunun yaylanma direnci montajcıya dokunsal geri bildirim sağlar. Bu anında geri bildirim mekanizması, basınç altında ara sıra sızıntıya veya beklenmedik disconnectlara neden olabilecek eksik bağlantıların önüne geçer.

Geleneksel Dişli Bağlantı Sistemleri

Diş Standartları ve Özellikleri

Filmiş pnevmatik ekipmanlar, farklı üreticiler ve uygulamalarda uyumluluk ve değiştirilebilirliği sağlayan kurulmuş uluslararası standartlara uymaktadır. En yaygın iplik standartları arasında NPT (Ulusal Boru ipliği), BSPT (British Standard Boru ipliği) ve metrik iplik özellikleri vardır. Her biri belirli bölgesel pazarlar ve uygulamalar için tasarlanmıştır. NPT iplikleri, daha iyi bir mühürleme için müdahale uyarıları oluşturan konik bir tasarıma sahiptirken, BSPT iplikleri belirli uygulama gereksinimlerine bağlı olarak paralel veya konik olabilir.

Dişli bağlantıların doğru sızdırmazlığı ve mekanik dayanımı sağlamak için diş derinliği spesifikasyonlarına dikkat edilmesi gerekir. El sıkıntısının altında bırakılan bağlantılar basınç altında sızdırabilir veya başarısız olabilir, aşırı sıkma ise dişleri hasarlandırabilir, bağlantı elemanlarını çatlatabilir veya sızdırmazlık yüzeylerini deforme edebilir. Çoğu dişli pnömatik bağlantı, optimal sızdırmazlık ve mekanik bütünlüğe ulaşmak için el sıkmasının üzerine 2-4 tam tur daha diş geçiminin yapılması gerekir. Uygun tork değerleri, bağlantı parçasının boyutuna, malzemesine ve diş tipine göre değişir ve üreticiler kurulum prosedürleri için detaylı rehberler sunar.

Hava sistemlerinde sızdırmaz dişli bağlantılar elde etmede diş contası seçimi kritik bir rol oynar. PTFE diş bandı, kimyasal uyumluluğu, sıcaklık direnci ve uygulamanın kolay olması nedeniyle en popüler conta yöntemi olmaya devam etmektedir. Sıvı diş contaları, otomatik montaj süreçlerinde avantaj sağlar ve hafifçe aşınmış veya kusurlu dişler için üstün boşluk doldurma özelliğine sahiptir. Ancak, conta malzemesinin sistem sıvıları, çalışma sıcaklıkları ve basınç aralıkları ile uyumunun bozulma veya kontaminasyon sorunlarını önlemek amacıyla dikkatlice değerlendirilmesi gerekir.

Dayanıklılık ve Performans Özellikleri

Dişli bağlantılar, mekanik dayanım gereksinimlerinin it-bırak bağlantılara göre daha yüksek olduğu yüksek basınç uygulamalarında üstün performans gösterir. Uygun diş temasıyla sağlanan metal-metal teması, yükleri büyük bir yüzeye dağıtır ve bu bağlantıların tipik pnömatik çalışma aralıklarının çok ötesindeki basınçlara dayanmasını sağlar. Bu mekanik avantaj, dişli bağlantı elemanlarını hidrolik uygulamalar, yüksek basınçlı pnömatik sistemler ve arızaların sonuçlarının ciddi olduğu güvenlik açısından kritik bağlantılar için tercih edilen seçenek haline getirir.

Titreşim direnci, endüstriyel ortamlarda vida bağlantılarının başka bir önemli avantajını temsil eder. Birbirine geçirilmiş dişlerin oluşturduğu mekanik girişim, diğer bağlantı türlerini etkileyebilecek titreşim yükleri altında gevşemeye karşı direnç gösterir. Bu özellik, sürekli titreşim zamanla bağlantı bütünlüğünü tehlikeye atabilecek mobil ekipmanlarda, imalat makinelerinde ve taşıma uygulamalarında özellikle değer kazanır. Belirli uygulamalar gerektirdiğinde, uygun diş kilitleme bileşikleri titreşim direncini daha da artırabilir.

Dişli bağlantıların uzun vadeli güvenilirliği, doğru montaj uygulamalarına ve çalışma ortamı için uygun malzeme seçimine bağlıdır. Paslanmaz çelik ve pirinç bağlantı elemanları çoğu pnömatik uygulama için mükemmel korozyon direnci sunar, ancak sert kimyasal ortamlar için özel kaplamalar veya egzotik alaşımlar gerekebilir. Performanslarını kaybetmeden birden fazla kez sökülüp tekrar takılabilme özelliği nedeniyle, dişli bağlantılar sık bakım veya yeniden yapılandırma gerektiren uygulamalara uygun olup, her montaj döngüsü sırasında uygun özen gösterilmelidir.

Karşılaştırmalı Analiz ve Seçim Kriterleri

Montaj Süresi ve İş Gücü Hususları

Montaj verimliliği, ticari uygulamalarda itme bağlantılı ve dişli pnömatik boru bağlantı elemanları arasındaki en önemli farklılaştırıcıdır. İtme bağlantılı sistemler, özellikle çok sayıda bağlantı içeren karmaşık sistemlerde, dişli alternatiflere kıyasla montaj süresini genellikle %60-80 oranında azaltır. Bu zaman tasarrufu doğrudan düşük işçilik maliyetlerine ve projelerin daha hızlı tamamlanmasına dönüşür ve işçilik maliyetlerinin toplam proje giderlerinin önemli bir kısmını oluşturduğu yeni tesisatlarda ve sistem genişlemelerinde itme bağlantılı teknolojiyi giderek daha cazip hale getirir.

İki bağlantı yöntemi arasında beceri gereksinimleri önemli ölçüde farklılık gösterir ve itme bağlantılı sistemlerin doğru şekilde kurulması için minimum düzeyde eğitim yeterlidir. Dişli bağlantılar ise güvenilir sonuçlar elde edebilmek için tork spesifikasyonları, diş contası uygulaması ve doğru montaj teknikleri konusunda daha fazla teknik bilgi gerektirir. Bu beceri farkı, özellikle nitelikli iş gücünün sınırlı olduğu veya sektörün hızlı bir şekilde büyüdüğü bölgelerde, başlangıçtaki eğitim maliyetlerini ve nitelikli kurulum personelinin temin edilebilirliğini etkiler.

Araç gereç gereksinimleri, birçok uygulama için itme bağlantılı teknolojiyi tercih edilir kılan başka bir maliyet faktörüdür. Dişli bağlantıların montajı, müteahhitler ve bakım departmanları için önemli sermaye yatırımı gerektiren boru anahtarları, tork anahtarları, diş açma aletleri ve çeşitli aksesuarlar gerektirir. İtme bağlantılı sistemler ise sadece boru kesme aletleri ve ara sıra boru hazırlama ekipmanlarını gerektirir. Bu durum, başlangıçtaki araç maliyetlerini ve sürekli araç bakım giderlerini düşürürken, mobil servis ekipleri için envanter yönetimini de kolaylaştırır.

Çalışma Koşulları Altında Performans

Basınç değerleri, itme bağlantılı ve dişli pnömatik boru bağlantı elemanları arasında önemli ölçüde değişir ve genellikle dişli bağlantılar daha yüksek çalışma basınçlarını destekler. Standart itme bağlantılı bağlantı elemanları tipik olarak 150-250 PSI'ye kadar basınca dayanabilirken, dişli bağlantılar normal pnömatik aralıkların çok ötesindeki basınçlara uyum sağlayabilir. Ancak çoğu endüstriyel pnömatik uygulama 125 PSI'nin altında çalışır ve bu da her iki teknolojiyi de tipik sistem gereksinimleri için kabul edilebilir performans aralığına sokar.

Sıcaklık performansı özellikleri, her teknolojide kullanılan malzemelere ve tasarım yaklaşımlarına göre değişiklik gösterir. Push-to-connect (it-birleştir) bağlantı elemanları, doğru şekilde monte edilmiş dişli bağlantıların sağladığı metal-metal sızdırmazlığa kıyasla daha sınırlı sıcaklık aralıklarına sahip olabilen elastomerik sızdırmazlık elemanlarına dayanır. Ancak modern push-to-connect tasarımları, çoğu endüstriyel sıcaklık ihtiyacını karşılayacak yüksek performanslı sızdırmazlık malzemelerini içerir ve genellikle kullanılan özel malzeme formülasyonlarına ve bağlantı tasarımı detaylarına bağlı olarak -40°F ile 200°F arasında çalışabilir.

Sızdırmazlık oranları ve uzun vadeli sızdırmazlık performansı, her iki bağlantı türü için de uygun kurulum ve bakım uygulamalarına bağlıdır. Uygun conta malzemeleriyle iyi kurulan vida bağlantılı sistemler, normal işletme koşullarında on yıllar boyunca neredeyse sızdırmaz performans sağlayabilir. İtme tipi bağlantı sistemleri (push-to-connect) başlangıçta mükemmel sızdırmazlık performansı elde eder ancak özellikle sıcaklık değişimlerinin yaşandığı ya da bozucu kimyasallara veya UV radyasyona maruz kalınan uygulamalarda, zamanla elastomerik sızdırmazlık elemanlarında kademeli bir şekilde performans düşüşü yaşanabilir.

Maliyet Analizi ve Ekonomik Faktörler

İlk Yatırım ve Malzeme Maliyetleri

Pnömatik boru bağlantı elemanları için malzeme maliyetleri, kaliteye, malzemelere ve üretim standartlarına göre önemli ölçüde değişir ve itme bağlantılı bağlantı elemanları genellikle temel dişli alternatiflere kıyasla daha yüksek fiyatlar gerektirir. Ancak bu başlangıç maliyet farkı, işçilik, araç gereç ve sistem montajı için gerekli olan malzemeler dahil olmak üzere toplam kurulum maliyetleriyle karşılaştırılmalıdır. Yüksek kaliteli itme bağlantılı bağlantı elemanları, üstün performans ve güvenilirlik sağlayarak daha yüksek birim maliyetlerini haklı çıkaran hassas işlenmiş bileşenler ve özel sızdırmazlık malzemeleri içerir.

Toplu satın alma hususları, daha basit imalat süreçleri ve daha uzun piyasa varlığı nedeniyle büyük ölçekli tesislerde genellikle dişli bağlantı elemanlarını tercih etmeye yöneltir. Standartlaştırılmış dişli bağlantı elemanları, çok sayıda sektör ve uygulama boyunca yaygın benimsenmeyle sağlanan ölçek ekonomisinden yararlanır. Ancak, itme bağlantılı teknolojinin artan popülaritesi, bu gelişmiş bağlantı sistemlerinin fiyat primlerini sürekli olarak düşüren artan rekabet ve yüksek hacimli üretimi beraberinde getirmiştir.

Toplam sistem maliyetleri, her bağlantı türü için gerekli olan tamamlayıcı bileşenleri de dikkate almalıdır. Dişli sistemler, toplam proje maliyetlerine eklenen diş sızdırmazlık malzemeleri, kesme sıvıları ve özel montaj aletleri gerektirir. İtme bağlantılı sistemler, optimal performansı elde etmek için daha kaliteli pnömatik borulara ve özel kesim aletlerine ihtiyaç duyabilir; ancak bu aksesuarlar genellikle birden fazla sistem kurulumunda fayda sağlayarak uzun vadeli maliyet etkinliğini artırır.

Bakım ve Yaşam Döngüsü Ekonomisi

Bakım maliyeti açısından, sık erişim veya yeniden yapılandırma gerektiren uygulamalarda itme bağlantı teknolojisinin kullanımı açık bir avantaj sağlar. Pnömatik boru bağlantılarını araç veya conta malzemesi kullanmadan hızlıca sökülüp takabilme imkanı, bakım sırasında işçilik maliyetlerini düşürür ve rutin servis işlemleri esnasında sistemin durma süresini en aza indirir. Bu avantaj, ekipman kullanılabilirliğinin doğrudan gelir elde etmeyi ve operasyonel verimliliği etkilediği üretim ortamlarında özellikle büyük önem kazanır.

Bağlantı türlerine göre değiştirme ve onarım maliyetleri, temelde farklı arıza modlarına ve onarım gereksinimlerine sahip olmaları nedeniyle önemli ölçüde değişiklik gösterir. Dişli bağlantılar dişler zarar gördüğünde tamamen yeni bağlantı parçası ile değiştirilmesini gerektirebilirken, itme bağlantılı (push-to-connect) bağlantı elemanları uygun şekilde bakıldığında borunun değiştirilmesini sağlayabilir, bağlantı elemanının kendisinin değiştirilmesine gerek kalmadan. Ancak itme bağlantılı bağlantıların iç mekanizmalarının ani arızalanması genellikle bağlantı elemanının tamamen değiştirilmesini gerektirirken, dişli bağlantılar yeniden diş açılma veya diş onarım teknikleri ile onarılabilir olabilir.

Uzun vadeli ekonomik analiz, tipik ekipman ömürleri boyunca sistem evrimini ve değişiklik gereksinimlerini dikkate almalıdır. Hızla gelişen teknolojik değişimlerden veya sık üretim hattı yeniden yapılandırmalarından etkilenen endüstriler, push-to-connect sistemlerinin sunduğu esneklikten önemli ölçüde faydalanır. Buna karşılık, minimal değişiklik gerektiren ve stabil tesisler, uygun şekilde monte edilmiş ve çevresel bozulmadan korunmuş cıvatalı bağlantılar aracılığıyla on yıllar boyu bakım gerektirmeden hizmet sunarak daha düşük toplam sahip maliyeti elde edebilir.

Uygulama -Özel Öneriler

Endüstriyel Otomasyon ve İmalat

Sık sık hat değişiklikleri, ürün varyasyonları veya mevsimsel üretim değişimlerinin yaşandığı imalat ortamları, yeniden yapılandırma esnekliği ve hızlı kurulum imkanı nedeniyle it-bağlantılı pnömatik boru bağlantı elemanlarından büyük ölçüde faydalanır. Otomatik montaj hatları, ambalajlama ekipmanları ve malzeme taşıma sistemleri genellikle kapsamlı duraklamalara veya uzman işçilik gereksinimine neden olmaksızın hızla değiştirilebilen veya taşınabilen pnömatik bağlantılara ihtiyaç duyar. İt-bağlantılı sistemlerin araç gerektirmeyen yapısı, üretim personelinin bakım departmanına başvurmadan küçük sistem değişiklikleri yapmasını mümkün kılar.

Robotik ve otomasyon uygulamaları, özellikle bu tür kurulumlarda yaygın olan alan kısıtlamaları ve erişilebilirlik sınırlamaları nedeniyle itme bağlantı teknolojisini tercih eder. Robotik hücrelerde genellikle geleneksel anahtarların etkili bir şekilde kullanılamadığı dar alanlarda pnömatik bağlantılar bulunur ve bu durumda itme bağlantılı bağlantı elemanları tek pratik çözüm olur. Ayrıca, kaliteli itme bağlantılı bağlantı elemanlarının sağladığı görsel onay, montaj tamamlandıktan sonra doğrulama erişiminin sınırlı olduğu uygulamalarda doğru bağlantıların yapılmasını sağlamak açısından önemlidir.

Temiz oda ve gıda işleme uygulamaları, kontaminasyon riskini en aza indiren ve kapsamlı temizlik işlemlerini kolaylaştıran pnömatik bağlantılar gerektirir. Hijyenik uygulamalar için tasarlanmış itme bağlantılı fitingler, bakteri büyümesine direnen pürüzsüz yüzeylere ve temizlik doğrulaması için tam söküm imkanı sunan malzemelere sahiptir. Ayrıca, ürün saflığının ön planda olduğu hassas üretim ortamlarında potansiyel kontaminasyon kaynaklarını azaltmak amacıyla diş contası kullanımının da önüne geçilir.

Ağır Sanayi ve Yüksek Basınç Uygulamaları

Yüksek basınçlara, aşırı sıcaklıklara veya zorlu çevre koşullarına dahil olan ağır sanayi uygulamalarında genellikle vida bağlantılı pnömatik boru bağlantı elemanlarının sağladığı mekanik dayanıklılık ve güvenilirlik gereklidir. Madencilik ekipmanları, çelik üretim tesisleri ve kimyasal işlem fabrikaları sıklıkla standart itme-bağlantı teknolojisinin kapasitesini aşan basınç ve sıcaklıklarda pnömatik sistemler çalıştırır. Uygun vida bağlantısı ile elde edilen metal-metal conta, basınç döngüsüne ve termal streslere karşı üstün direnç sağlar.

İş makinaları, tarım ekipmanları ve ticari taşıtlar sürekli titreşim ve şok yüklerine maruz kalır ve bu durum zamanla itme bağlantı sistemlerinin güvenilirliğini tehlikeye atabilir. Dişli bağlantılar, hareketli bağlantıların titreşime ve mekanik streslere karşı direnç göstermesini sağlar. Birbirine geçirilmiş dişlerin oluşturduğu mekanik temas, bu zorlu koşullar altında gevşemeye karşı direnç göstererek uzun ekipman ömürleri boyunca güvenilir bağlantılar sunar.

Havacılık, nükleer enerji ve tıbbi cihaz üretimi gibi sektörlerdeki güvenlik açısından kritik uygulamalarda genellikle uzun vadeli güvenilirliği ve hataya karşı korumalı yapısı nedeniyle dişli bağlantılar tercih edilir. Bu uygulamalarda kolay kurulumdan çok, bağlantının güvenliği ve öngörülebilir hata modları ön plandadır. Bu yüzden dişli pnömatik boru bağlantıları, daha yüksek kurulum maliyetlerine ve karmaşıklık gerektirmesine rağmen tercih edilen çözümdür.

SSS

Push-to-connect bağlantıların dişli pnömatik bağlantılar üzerindeki temel avantajları nelerdir

Push-to-connect bağlantılar, montaj süresini önemli ölçüde kısaltır ve işçilik maliyetlerini dişli alternatiflere göre %60-80 oranında azaltan, herhangi bir araç veya conta gereksinimi duymayan hızlı kurulum imkanı sunar. Bakım ve sistem yeniden yapılandırması için kolay sökülme imkanı sağlar, bağlantının doğru yapıldığına dair görsel onay verir ve dişli bağlantılarla karşılaşılabilen fazla sıkma veya çapraz diş sorunlarını ortadan kaldırır. Bu avantajlar, sık değişiklik gerektiren uygulamalar veya montaj alanının sınırlı olduğu durumlar için push-to-connect bağlantıları ideal hale getirir.

Pnömatik uygulamalarda ne zaman push-to-connect yerine dişli bağlantılar seçmeliyim

250 PSI'ı aşan yüksek basınç uygulamaları, aşırı sıcaklık ortamları, yoğun titreşim koşulları ve maksimum mekanik dayanımın gerektiği güvenliğe kritik önem verilen tesisatlarda vida dişli bağlantı elemanları tercih edilir. Ayrıca, sık tekrarlanan basınç döngülerinin olduğu, elastomerik contaları bozabilecek sert kimyasalların bulunduğu ve bağlantının kolayca sökülmesine gerek olmayan kalıcı tesisatlarda da daha iyi performans gösterirler. Madencilik, çelik üretimi ve mobil ekipman gibi sektörler genellikle vida dişli bağlantıların sağlamlığından faydalanır.

Push-to-connect pnömatik bağlantı elemanlarının doğru şekilde montajını nasıl sağlarım

Doğru montaj, pnömatik hortumun hortum eksenine dik olacak şekilde keskin ve temiz bir kesim yapılması, çapak veya artıkların temizlenmesi ve hortumun içteki durdurucuya temas edene kadar tamamen sokulmasını gerektirir. Tutucu mekanizmanın kilitlendiğini duyabilmek için işitilebilir bir tık sesini dinleyin ve hafifçe hortumu çekerek bağlantının oturduğundan emin olun. Bağlantı elemanı üreticisinin dış çap toleransı ve malzeme uyumluluğu açısından belirttiği özelliklere uyan hortum kullanın ve önceki bağlantılarından dolayı aşınma izi gösteren hortumları yeniden kullanmaktan kaçının.

Basınçla bağlanan ve dişli pnömatik sistemler arasında bakım açısından dikkat edilmesi gereken farklılıklar nelerdir

Hızlı bağlantı sistemleri, uzun süreli kullanım veya birden fazla bağlantı döngüsünden sonra değiştirilmesi gerekebilecek conta ringlerinin ve tutucu elemanların periyodik olarak kontrol edilmesini gerektirir. Hava sızıntısı belirtilerini izleyin ve iç bileşenlerde aşınma görülürse bağlantı elemanlarını değiştirin. Dişli sistemler ise diş hasarının düzenli olarak kontrol edilmesini, doğru torkun korunmasını ve sıvı contanın bozulmasını gerektirir. Her iki sistem de bağlantıların temiz tutulmasından ve çevresel kirleticilerden korunmasından faydalanır ancak hızlı bağlantı sistemleri genellikle iç conta yüzeylerinin kirlenmesine daha duyarlıdır.

İçindekiler

- Bağlantıya Basınç Uygulayarak Bağlama Teknolojisini Anlamak

- Geleneksel Dişli Bağlantı Sistemleri

- Karşılaştırmalı Analiz ve Seçim Kriterleri

- Maliyet Analizi ve Ekonomik Faktörler

- Uygulama -Özel Öneriler

-

SSS

- Push-to-connect bağlantıların dişli pnömatik bağlantılar üzerindeki temel avantajları nelerdir

- Pnömatik uygulamalarda ne zaman push-to-connect yerine dişli bağlantılar seçmeliyim

- Push-to-connect pnömatik bağlantı elemanlarının doğru şekilde montajını nasıl sağlarım

- Basınçla bağlanan ve dişli pnömatik sistemler arasında bakım açısından dikkat edilmesi gereken farklılıklar nelerdir