Pnömatik Sistem Bağlantılarının Temel İlkelerini Anlamak

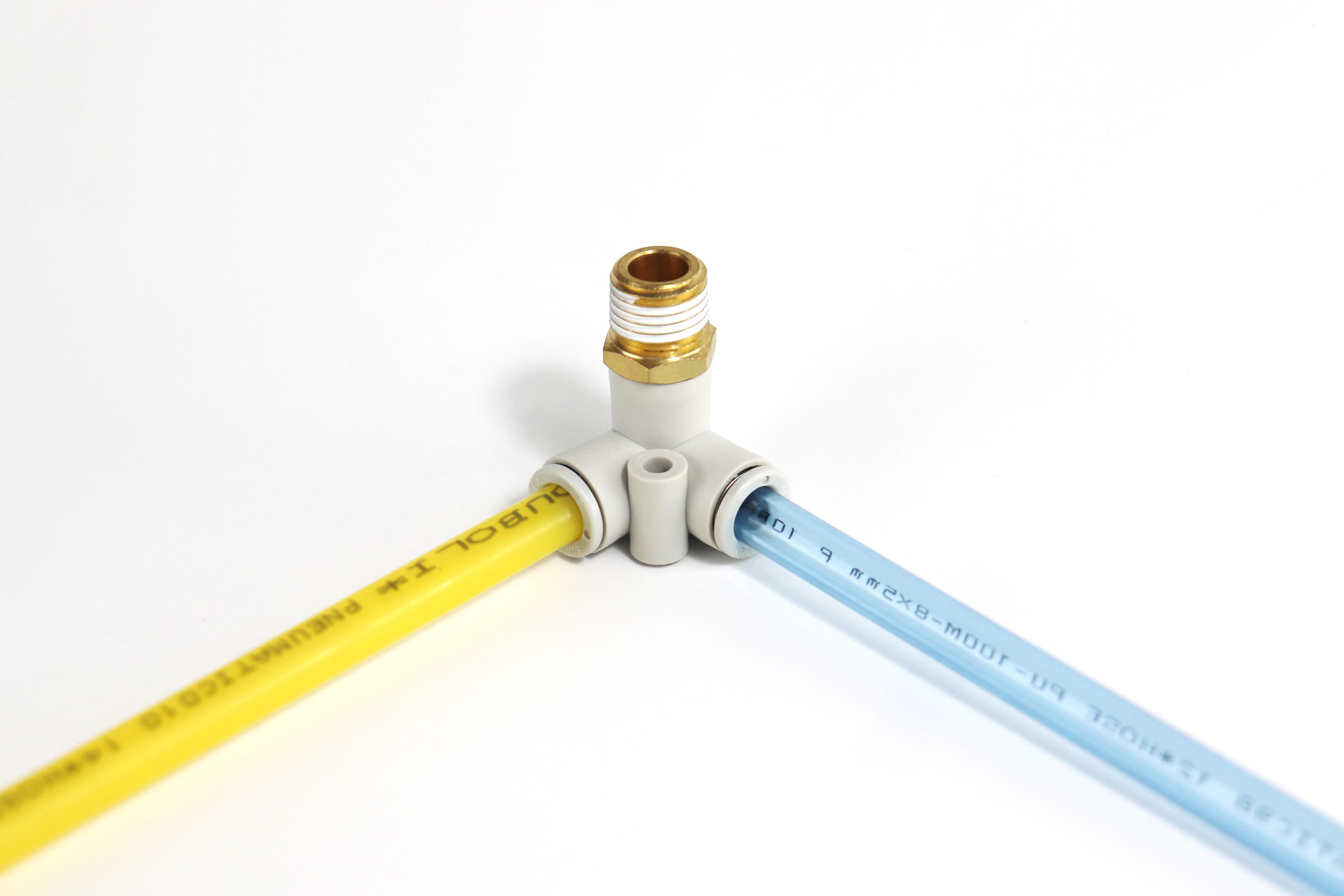

Herhangi bir pnömatik sistemin güvenilirliği, bağlantı elemanlarının kalitesine ve doğru montajına büyük ölçüde bağlıdır pnömatik boru armatürleri bu temel bileşenler, hava basıncını koruyan, sızıntıları önleyen ve pnömatik ekipmanın sorunsuz çalışmasını sağlayan kritik bağlantı noktaları görevi görür. Ancak deneyimli bakım uzmanları bile bu hayati bağlantı noktalarıyla ilgili sorunlarla karşılaşabilir.

Pnömatik boru bağlantı elemanları, çeşitli şekillerde, boyutlarda ve malzemelerde gelir ve her biri belirli uygulamalar ve çalışma koşulları için tasarlanmıştır. Pirinçten paslanmaz çeliğe ve kompozit malzemelere kadar bağlantı elemanlarının uygun seçimi sistemin performansını önemli ölçüde etkileyebilir. Bu bileşenleri ve karşılaşılan yaygın sorunları anlamak, verimli bir pnömatik sistem sürdürülebilirliği için ilk adımdır.

Malzeme Seçimi ve Çevresel Faktörler

Çevresel Koşulların Etkisi

Pnömatik boru bağlantı elemanlarının çalıştığı ortam, performansları ve ömürleri üzerinde önemli bir rol oynar. Sıcaklık dalgalanmaları, nem seviyeleri ve kimyasallara maruz kalma bu bileşenlerin bütünlüğünü etkileyebilir. Yüksek sıcaklıklı ortamlarda bazı malzemeler genişleyebilir veya gevrek hale gelebilirken, aşındırıcı atmosferler metal bağlantı elemanlarında aşınmayı hızlandırabilir.

Çevresel koşullarınıza uygun bağlantı elemanlarını seçmek çok önemlidir. Paslanmaz çelik pnömatik boru bağlantı elemanları mükemmel korozyon direnci sunar ancak daha yüksek maliyetlidir. Pirinç bağlantı elemanları standart koşullarda iyi bir değer ve dayanıklılık sağlarken, kompozit malzemeler belirli kimyasal ortamlar için ideal olabilir.

Malzeme Uyumluluk Düşünceleri

Pnömatik sistemler tasarlanırken, bağlantı elemanları ile boru malzemelerinin birbirine uyumu son derece önemlidir. Uyumsuz malzemelerin bir araya getirilmesi erken aşınmaya, sızıntılara veya sistemin tamamen arızalanmasına neden olabilir. Örneğin, pirinç bağlantı elemanlarının bazı plastik boru türleriyle kullanılması zamanla gerilim çatlamasına yol açabilir.

Bağlantı elemanlarının ve içinden geçen akışkanın kimyasal özelliklerini göz önünde bulundurun. Bazı yağlayıcılar ve temizlik maddeleri belirli malzemeleri bozabilir; bu nedenle montajdan önce uyumluluğun doğrulanması hayati öneme sahiptir.

Montaj ve Birleştirme Zorlukları

Doğru Dişleme ve Sızdırmazlık Teknikleri

Pnömatik boru bağlantılarında karşılaşılan en yaygın sorunlardan biri, montaj sırasında yanlış dişleme ve sızdırmazlık uygulamalarıdır. Aşırı sıkma, dişleri hasarlandırabilir veya bağlantı elemanlarını çatlatabilir; yetersiz sıkma ise sızıntılara neden olur. Doğru diş contası veya teflon bandının kullanılması çok önemlidir ancak fazla miktarda uygulamak, malzemenin sisteme girmesine ve tıkanmalara yol açabilir.

Profesyonel kurulumcular, PTFE bandının dişli kısmına vida yönünde sarılmasını ve bağlantı elemanı etrafında en fazla üç tur atılmasını önerir. Bu, sistem kirlenme riskini göze almadan yeterli bir sızdırmazlık sağlar. Kalıcı tesisatlar için sıvı vida conta malzemeleri daha iyi sonuç verebilir ancak uygun kürlenme süresi gerektirir.

Hizalama ve Gerilimi Önleme

Hatalı hizalanmış pnömatik boru bağlantı elemanları, sızıntıya veya arızaya neden olabilecek gerilim noktaları oluşturur. Doğru sistem tasarımı, termal genleşme ve titreşimi dikkate almalıdır ve gerekli yerlerde esnek bağlantılar kullanılmalıdır. Boruların yeterli şekilde desteklenmesi, bağlantı noktalarına aşırı yük bindirmesini önler.

Kurulum sırasında, son sıkma işleminden önce bağlantı elemanlarının doğru şekilde hizalandığından emin olun. Hizalama araçlarının kullanılması ve üretici teknik özelliklerinin takip edilmesi, gelecekteki sorunların önüne geçmeye yardımcı olur. Özellikle yüksek basınçlı sistemlerde veya sık basınç değişikliği olan sistemlerde, küçük hatalı hizalamalar zamanla önemli gerilimlere neden olabilir.

Bakım ve Sorun Giderme Stratejileri

Önleyici Bakım Protokolleri

Pnömatik boru bağlantılarının düzenli olarak denetlenmesi, potansiyel sorunların kritik hale gelmeden önce tespit edilmesine yardımcı olur. Gevşek bağlantıları, görünür hasarı ve korozyon belirtilerini kontrol etmeyi içeren bir bakım programı oluşturun. Aksi takdirde fark edilmeyebilecek küçük sızıntıları tespit etmek için sızdırmazlık kontrol çözümleri veya ultrasonik test ekipmanları kullanın.

Tüm bakım faaliyetlerini belgeleyin ve yaygın sorunlar ile çözümlerin bir veri tabanını oluşturun. Bu bilgi, arıza giderme açısından çok değerlidir ve dikkat gerektiren sistemsel sorunlara işaret eden desenleri belirlemenize yardımcı olabilir.

Gelişmiş Tanı Pazarlama Teknikleri

Modern bakım yaklaşımları, pnömatik boru bağlantılarının durumunu değerlendirmek için çeşitli teşhis araçlarını içerir. Termal görüntüleme, sızıntıları veya kısıtlamaları gösterebilecek sıcaklık değişimlerini tespit edebilirken, basınç testi sistemin bütünlüğünü doğrulamaya yardımcı olur. Bu gelişmiş teknikler, bakım ekiplerinin sistem arızasına yol açmadan önce sorunları tespit etmelerine olanak tanır.

Bu teşhis yöntemlerinde bakım personeline eğitim vermek, sistem izleme konusunda tutarlı ve etkili olmalarını sağlar. Test ekipmanlarının düzenli kalibrasyonu ve test sonuçlarının ayrıntılı kayıtlarının tutulması, sistemin zaman içindeki performansını takip etmeye yardımcı olur.

Yakın Gelecek ve Teknolojik Gelişmeler

Akıllı İzleme Sistemleri

IoT teknolojisinin pnömatik sistemlerle entegrasyonu, pnömatik boru bağlantı elemanlarını izleme ve bakma biçimimizi kökten değiştiriyor. Akıllı sensörler artık sürekli olarak basınç, sıcaklık ve akış hızlarını izleyebilir ve sistem performansıyla ilgili gerçek zamanlı veriler sağlayabilir. Bu bilgi, bakım ekiplerinin olası arızaları önceden tahmin etmesine ve önleyici bakımı daha etkili planlamasına olanak tanır.

Otomatik izleme sistemleri, bağlantı elemanlarında veya bağlantılarda gelişmekte olan sorunlara işaret edebilecek ince değişiklikler konusunda bakım personelini uyarabilir. Bu tahmine dayalı yaklaşım, beklenmedik duruşların önüne geçmeye yardımcı olur ve bakım maliyetlerini azaltır.

Yenilikçi Malzemeler ve Tasarımlar

Üreticiler, gelişmiş performans ve güvenilirlik sunan yeni malzemeler ve pnömatik boru bağlantı elemanları tasarımları geliştirmeye devam ediyorlar. Otomatik sızdırmazlık sağlayan bağlantı elemanları, hızlı bağlantı sistemleri ve dayanıklılığı artırılmış kompozit malzemeler, pnömatik sistemlerin montaj ve bakım süreçlerini değiştiriyor. Bu yenilikler, kurulum süresini azaltmaya ve sistem güvenilirliğini artırmaya odaklanmaktadır.

Entegre sensörlü akıllı bağlantı elemanlarının geliştirilmesi, pnömatik sistem bileşenlerindeki bir sonraki evrimi temsil etmektedir. Bu gelişmiş bağlantı elemanları, durumları ve performanslarıyla ilgili doğrudan geri bildirim sağlayabilir ve böylece bakım olanaklarını daha da artırabilir.

Sıkça Sorulan Sorular

Pnömatik boru bağlantı elemanları ne sıklıkla kontrol edilmelidir?

Düzenli kontroller en az üç ayda bir yapılmalıdır ve yüksek stresli veya kritik uygulamalarda daha sık denetimler yapılmalıdır. Zorlu ortamlarda çalışan sistemler veya yüksek basınçlarda çalışan sistemler, optimal performans ve güvenlikten emin olmak için aylık kontrollere ihtiyaç duyabilir.

Pnömatik boru bağlantılarının arızalanmasının belirtileri nelerdir?

Yaygın göstergeler, duyulabilir hava sızıntıları, sistem basıncında düşüş, alışılmadık ses veya titreşim, görünür korozyon veya hasar ve artan enerji tüketimini içerir. Düzenli izleme, bu belirtileri erken tespit etmeye yardımcı olabilir ve daha ciddi sorunların önüne geçebilir.

Pnömatik boru bağlantılarında sızıntıyı önlemenin en iyi yolu nedir?

Uygun araçlar ve teknikler kullanarak doğru montaj, düzenli bakım ve uygulamanıza uygun doğru bağlantı malzemelerinin seçilmesi çok önemlidir. Kaliteli diş contası kullanmak, doğru hizalamayı sağlamak ve üreticinin tork özelliklerine uymak da sızıntıları önlemeye yardımcı olur.

Pnömatik boru bağlantıları için doğru boyutu nasıl belirleyebilirim?

Gerekli debi miktarı, sistem basıncı ve bağlantı tipi gibi faktörleri göz önünde bulundurun. Üretici özelliklerine ve sistem tasarım gereksinimlerine danışın. Şüphe durumunda, uygulamanız için doğru boyutlandırmayı sağlamak üzere nitelikli bir pnömatik sistem tasarımcısıyla çalışın.