บทนำ: ระบบลมของคุณพร้อมสำหรับการปฏิวัติอุตสาหกรรมครั้งต่อไปแล้วหรือยัง

ภูมิทัศน์ของการทำงานอัตโนมัติในอุตสาหกรรมกำลังเปลี่ยนแปลงอย่างรวดเร็ว การก้าวขึ้นมาของอุตสาหกรรม 4.0 หุ่นยนต์ร่วมมือ (cobots) และเครื่องจักรขนาดเล็กที่มีความหนาแน่นสูง ต้องการประสิทธิภาพที่มากขึ้นจากทุกชิ้นส่วน โดยเฉพาะอย่างยิ่งจากโลกของ การเชื่อมต่อระบบลม ที่มักถูกละเลย มาเป็นเวลานาน วงการอุตสาหกรรมพึ่งพาข้อต่อมาตรฐานที่มีวางขายทั่วไป แต่จะเกิดอะไรขึ้นหากการออกแบบของคุณถูกจำกัดให้อยู่ในพื้นที่ขนาดเท่ากับลูกน้ำตาลลูกบาศก์? หรือเมื่ออุปกรณ์ทางการแพทย์ของคุณต้องการตัวเชื่อมต่อที่สามารถผ่านการฆ่าเชื้อซ้ำแล้วซ้ำเล่าโดยไม่เกิดความล้มเหลว

คำตอบอยู่ในสองแนวโน้มที่ทรงพลังและเชื่อมโยงกันอย่างใกล้ชิด ได้แก่ การทำให้ขนาดเล็กลง และ การสั่งทำพิเศษ แนวโน้มเหล่านี้ไม่ใช่เพียงแค่คำศัพท์สมัยนิยม แต่เป็นการตอบสนองที่สำคัญต่อความต้องการที่เปลี่ยนแปลงไปของอุตสาหกรรมการผลิตยุคใหม่ การยึดติดกับวิธีแก้ปัญหาการเชื่อมต่อแบบดั้งเดิม อาจนำไปสู่การต้องยอมแลกในการออกแบบ การใช้พื้นที่อย่างไม่มีประสิทธิภาพ และไม่สามารถตอบสนองข้อกำหนดที่เข้มงวดของอุตสาหกรรมชั้นนำได้

บทความนี้เจาะลึกถึงอนาคตของเทคโนโลยีระบบลม เราจะสำรวจกันว่าแรงผลักดันอย่างต่อเนื่องในการออกแบบให้มีขนาดเล็กลง ฉลาดขึ้น และเฉพาะทางมากขึ้น กำลังเปลี่ยนแปลงศักยภาพของระบบขับเคลื่อนด้วยอากาศอย่างไร คุณจะได้เรียนรู้เกี่ยวกับนวัตกรรมทางวิศวกรรมที่เอื้อให้เกิดการเปลี่ยนแปลงนี้ ประโยชน์เชิงปฏิบัติสำหรับการประยุกต์ใช้งานของคุณ และที่สำคัญที่สุดคือวิธีการเลือกกระบวนการจัดหาหรือพัฒนาตัวเชื่อมต่อแบบกำหนดเองหรือแบบมินิเจอร์ให้เหมาะสม เพื่อเพิ่มขีดความสามารถในการแข่งขันของผลิตภัณฑ์คุณอย่างมีนัยสำคัญ

เหตุใด: ปัจจัยขับเคลื่อนเบื้องหลังการย่อขนาดและการกำหนดเอง

ความต้องการของตลาดสำหรับโซลูชันที่ฉลาดขึ้น เล็กลง และเฉพาะทางมากขึ้น

แรงผลักดันสำหรับการเชื่อมต่อระบบลมขั้นสูงไม่ได้เกิดขึ้นโดยลำพัง มันถูกขับเคลื่อนด้วยแนวโน้มใหญ่ที่มีอิทธิพลอย่างทรงพลังในอุตสาหกรรมทั่วโลก:

การขยายตัวของเครื่องจักรทำงานร่วมกับมนุษย์ (Cobots) และเครื่องจักรขนาดกะทัดรัด: หุ่นยนต์อุตสาหกรรมแบบดั้งเดิมทำงานในพื้นที่ขนาดใหญ่ที่ถูกกั้นด้วยกรง Cobots ถูกออกแบบมาเพื่อทำงานเคียงข้างมนุษย์ จึงมีขนาดเล็กลง เบาขึ้น และต้องการชิ้นส่วนลมที่มีขนาดกะทัดรัดเท่าเทียมกันโดยไม่ลดทอนสมรรถนะ การติดตั้งที่มีขนาดใหญ่เกินไปย่อมไม่เหมาะกับแขน cobot

พื้นที่มีคุณค่าสูง: ในภาคส่วนต่างๆ เช่น การผลิตเซมิคอนดักเตอร์ การวินิจฉัยทางการแพทย์ และการประกอบอิเล็กทรอนิกส์ ทุกตารางมิลลิเมตรของเครื่องจักรล้วนมีค่ามหาศาล การเชื่อมต่อแบบมินิมอลช่วยให้วิศวกรมอบฟังก์ชันได้มากขึ้นภายในพื้นที่จำกัด โดยไม่เพิ่มขนาดของเครื่องจักร

-

ความต้องการสำหรับ การใช้งาน -สมรรถนะเฉพาะทาง: ข้อต่อมาตรฐานเหมาะกับการใช้งานทั่วไป แต่แล้วจะทำอย่างไรกับ:

สภาพแวดล้อมที่ต้องความสะอาดสูง (อาหารและเภสัชกรรม): การเชื่อมต่อที่สามารถทนทานต่อการทำความสะอาดซ้ำๆ ด้วยระบบ CIP/SIP (การทำความสะอาดในที่/การฆ่าเชื้อในที่) โดยปราศจากสนิมหรือการเสียหาย

สภาพแวดล้อมที่รุนแรง (เคมีภัณฑ์ นอกชายฝั่ง): การเชื่อมต่อผลิตจากโลหะผสมพิเศษหรือโพลิเมอร์เฉพาะที่สามารถต้านทานสารเคมีกัดกร่อนหรือน้ำทะเลได้

การใช้งานที่มีเสียงรบกวนต่ำ: ตัวต่อที่ถูกออกแบบโดยมีช่องทางการไหลภายในเพื่อลดการปั่นป่วนของอากาศและระดับเสียง

What: การกำหนดยุคใหม่แห่งการเชื่อมต่อแบบลม

เกินมาตรฐานทั่วไป: คำว่ามินิแอทเทอริเซชัน (Miniaturization) และการปรับแต่ง (Customization) หมายถึงอะไร?

-

การทำให้ขนาดเล็กลง คือสาขาวิศวกรรมที่มุ่งเน้นการลดขนาดทางกายภาพของชิ้นส่วนต่าง ๆ ขณะยังคงไว้ซึ่งประสิทธิภาพการใช้งาน หรือแม้แต่เพิ่มประสิทธิภาพให้ดียิ่งขึ้น ซึ่งไม่ใช่แค่การทำให้ชิ้นส่วนมาตรฐานมีขนาดเล็กลงเท่านั้น แต่ยังรวมถึง:

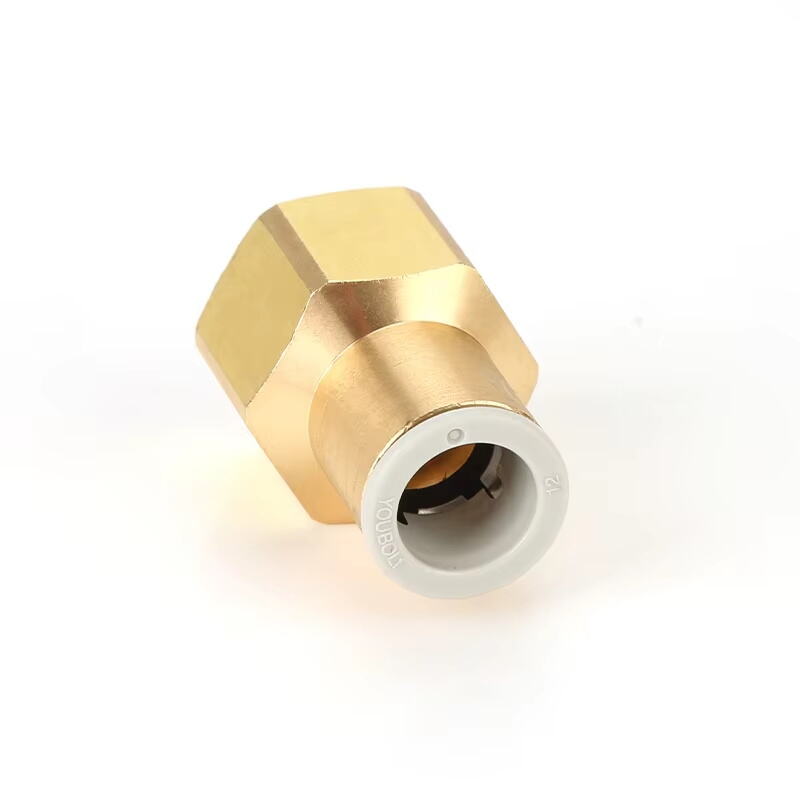

ไมโครฟิตติ้ง (Micro-Fittings): ตัวต่อที่ออกแบบมาเพื่อใช้กับท่อมีขนาดเส้นผ่านศูนย์กลางเล็กที่สุดเท่ากับ 1/16" (1.5mm) หรือแม้แต่ 1mm , และสามารถใช้งานภายใต้ช่วงแรงดันมาตรฐานอุตสาหกรรมได้เต็มประสิทธิภาพ (เช่น สูงกว่า 100 PSI)

วัสดุที่พัฒนา การใช้วัสดุที่มีน้ำหนักเบาแต่มีความแข็งแรงสูง เช่น พีค (PEEK - Polyether Ether Ketone) และเหล็กกล้าไร้สนิมที่มีความแม่นยำ เพื่อให้มั่นใจถึงความแข็งแรงทนทานในขนาดที่เล็กมาก

การออกแบบประหยัดพื้นที่: การออกแบบแบบต่ำเตี้ย ติดตั้งเรียบ และมุมฉากที่สามารถผสานรวมเข้ากับพื้นที่แคบได้อย่างไร้รอยต่อ

-

การสั่งทำพิเศษ คือกระบวนการปรับแต่งการออกแบบ วัสดุ หรือการทำงานของชิ้นส่วนให้ตรงกับข้อกำหนดที่แน่นอนของแอปพลิเคชันเฉพาะราย ตั้งแต่การเปลี่ยนสีอย่างง่ายไปจนถึงการออกแบบใหม่ทั้งหมด ซึ่งรวมถึง:

การปรับแต่งทางเรขาคณิต: ปรับตำแหน่งพอร์ต ประเภทเกลียว หรือรูปร่างโดยรวมให้พอดีกับแมนิโฟลด์หรือบล็อกเครื่องจักรที่เฉพาะเจาะจง

การปรับแต่งวัสดุ: กำหนดสารประกอบของโอริงพิเศษ (เช่น วิตอน® สำหรับใช้ในอุตสาหกรรมอาหาร) หรือวัสดุตัวเรือน (เช่น PVDF ที่ทนสารเคมีเป็นพิเศษ) เพื่อความเข้ากันได้

การปรับแต่งฟังก์ชัน: การผสานคุณสมบัติเพิ่มเติม เช่น การควบคุมการไหลในตัว เซ็นเซอร์วัดแรงดัน หรือวาล์วปลดเร็วเข้ากับตัวต่อโดยตรง

เทคโนโลยีที่ทำให้สิ่งนี้เป็นไปได้

การปฏิวัตินี้ได้รับแรงสนับสนุนจากเทคโนโลยีหลักหลายประการ:

การเจียร CNC ที่แม่นยำ: เครื่อง CNC 5 แกนสามารถผลิตชิ้นงานที่มีรูปร่างซับซ้อนและเล็กมากด้วยความแม่นยำที่วัดได้ในระดับไมครอน

การผลิตแบบเสริมวัสดุ (Additive Manufacturing - AM) หรือการพิมพ์สามมิติ (3D Printing): สำหรับการสร้างต้นแบบอย่างรวดเร็วสำหรับการออกแบบเฉพาะ เพื่อให้สามารถทดสอบการทำงานและปรับปรุงแบบภายในไม่กี่วัน แทนที่จะเป็นหลายสัปดาห์ นอกจากนี้ยังช่วยให้สามารถสร้างช่องทางภายในที่มีรูปร่างซับซ้อน ซึ่งเป็นไปไม่ได้ด้วยวิธีการกลึงแบบดั้งเดิม

พลศาสตร์ของไหลเชิงคำนวณ (CFD): ใช้เพื่อจำลองและปรับปรุงเส้นทางการไหลภายในของตัวเชื่อมต่อขนาดเล็ก ให้สามารถลดแรงดันตกและลดการปั่นป่วนของอากาศได้แม้ในพื้นที่จำกัด

วิธีการ: การเดินทางสู่ทางเลือกเฉพาะและขนาดเล็กลง

คู่มือทีละขั้นตอนสำหรับการกำหนดตัวเชื่อมต่อที่เหมาะกับคุณที่สุด

การเปลี่ยนจากตัวเลือกมาตรฐานไปสู่ตัวเลือกเฉพาะหรือขนาดเล็กลง จำเป็นต้องอาศัยการทำงานร่วมกันกับผู้จัดหาของคุณ นี่คือวิธีการเริ่มต้น:

-

กำหนดข้อกำหนดการใช้งานของคุณอย่างแม่นยำ:

-

สร้างเอกสารข้อมูลโดยละเอียดที่รวมถึง:

ประสิทธิภาพ: แรงดันใช้งาน อัตราการไหล (ค่า Cv) และแรงดันตกสูงสุดที่ยอมรับได้

สิ่งแวดล้อม: ช่วงอุณหภูมิ ชนิดของสื่อกลาง (อากาศ ก๊าซอื่น ๆ?), การสัมผัสสารเคมี รังสี UV หรือการทำให้ปราศจากเชื้อ

ทางกายภาพ: ขนาดพื้นที่สูงสุดที่ยอมรับได้ ข้อจำกัดด้านน้ำหนัก และทิศทางพอร์ตที่ต้องการ

ข้อกำหนดด้านกฎระเบียบ: การรับรองที่จำเป็น (ISO 9001, FDA, USP Class VI, ATEX)

-

-

ร่วมมือกับผู้ผลิตที่เหมาะสม:

มองหาผู้จัดหาที่มีประวัติที่พิสูจน์แล้ว การออกแบบสำหรับการผลิต (Design for Manufacturability - DFM) กระบวนการผลิต พวกเขาควรสามารถตรวจสอบการออกแบบเบื้องต้นของคุณและเสนอแนะการปรับปรุงที่จะช่วยเพิ่มความน่าเชื่อถือและลดต้นทุนการผลิต

ประเมิน ศักยภาพในการทำต้นแบบ . พวกเขาสามารถจัดหาต้นแบบที่พิมพ์ 3 มิติหรือกลึงเพื่อการทดสอบอย่างรวดเร็วได้หรือไม่?

ประเมิน ความเชี่ยวชาญทางวิศวกรรม . พวกเขาควรตั้งคำถามโดยละเอียดเกี่ยวกับการใช้งานของคุณ เพื่อให้เข้าใจปัญหาอย่างถ่องแท้

-

ร่วมมือในขั้นตอนการออกแบบ:

เป็นกระบวนการที่ต้องทำซ้ำหลายรอบ ควรเตรียมพร้อมที่จะทบทวนแบบร่างทางเทคนิค (โมเดล CAD) และให้ข้อเสนอแนะ

วางใจในความเชี่ยวชาญของคู่ค้าในเรื่องการเลือกวัสดุและเทคนิคการผลิต

-

ทดสอบต้นแบบอย่างเข้มงวด:

อย่าข้ามขั้นตอนนี้เด็ดขาด ทดสอบต้นแบบในเครื่องจักรจริงหรือสภาพแวดล้อมที่จำลองขึ้นมา

ทดสอบวงจรชีวิตจนกว่าจะเกิดความล้มเหลว เพื่อให้มั่นใจว่าการออกแบบตรงตามข้อกำหนดด้านความทนทาน

ข้อดีและข้อเสีย: การประเมินการลงทุน

| ด้าน | ข้อดี | ข้อเสีย |

|---|---|---|

| ประสิทธิภาพ |

การทำงานที่เหมาะสม: ออกแบบมาให้เหมาะกับความต้องการเฉพาะของแอปพลิเคชันคุณอย่างสมบูรณ์แบบ ประสิทธิภาพเพิ่มขึ้น ลดแรงดันตกและพื้นที่ใช้สอยให้น้อยที่สุด ปรับปรุงความน่าเชื่อถือ: ออกแบบมาให้เหมาะกับสภาพแวดล้อมในการทำงานเฉพาะของคุณ |

|

| การออกแบบและนวัตกรรม |

ปลดล็อกนวัตกรรม: ช่วยให้เกิดการออกแบบผลิตภัณฑ์ที่สร้างสรรค์และแปลกใหม่ Competitive Advantage: มีคุณสมบัติที่โซลูชันแบบสำเร็จรูปไม่สามารถให้ได้ การทำงานแบบบูรณาการ: สามารถรวมฟังก์ชันหลายอย่างเข้าไว้ในชิ้นส่วนเดียว |

ต้นทุนเริ่มต้นสูงกว่า: ค่าใช้จ่ายทางวิศวกรรม (NRE) สำหรับการออกแบบและทำแม่พิมพ์ ระยะเวลานำยาวนาน: การออกแบบและทำต้นแบบใช้เวลานานก่อนที่จะเริ่มการผลิต |

| ห่วงโซ่อุปทาน |

การประกอบที่ง่ายขึ้น: มักจะลดจำนวนชิ้นส่วนและเวลาในการประกอบ IP ที่ปลอดภัย: การออกแบบเฉพาะมีความเฉพาะตัวสำหรับผลิตภัณฑ์ของคุณ |

การพึ่งพาผู้จัดจำหน่าย: คุณต้องผูกติดอยู่กับผู้ผลิตเพียงรายเดียวสำหรับชิ้นส่วนนั้น |

สรุป: การลงทุนในการออกแบบเฉพาะและทำให้มีขนาดเล็กลงนั้นคุ้มค่าเมื่อสามารถแก้ปัญหาด้านการออกแบบที่สำคัญ เพิ่มความสามารถในการแข่งขันของผลิตภัณฑ์ของคุณ หรือเพิ่มประสิทธิภาพได้อย่างมากซึ่งชิ้นส่วนมาตรฐานไม่สามารถทำได้ สำหรับอุปกรณ์ที่มีมูลค่าสูง ข้อดีในระยะยาวเกือบทั้งหมดมักจะมากกว่าต้นทุนการพัฒนาในระยะแรกเสมอ