Em automação industrial e sistemas de ar comprimido, a seleção do método correto de conexão para aplicações pneumáticas é crucial para a eficiência operacional, custos de manutenção e confiabilidade do sistema. Os sistemas pneumáticos modernos dependem fortemente da escolha adequada de conexões para garantir desempenho ideal, segurança e longevidade. A escolha entre conexões pneumáticas push-to-connect e roscadas representa uma das decisões mais importantes que engenheiros e técnicos enfrentam ao projetar ou atualizar sistemas pneumáticos em diversas indústrias.

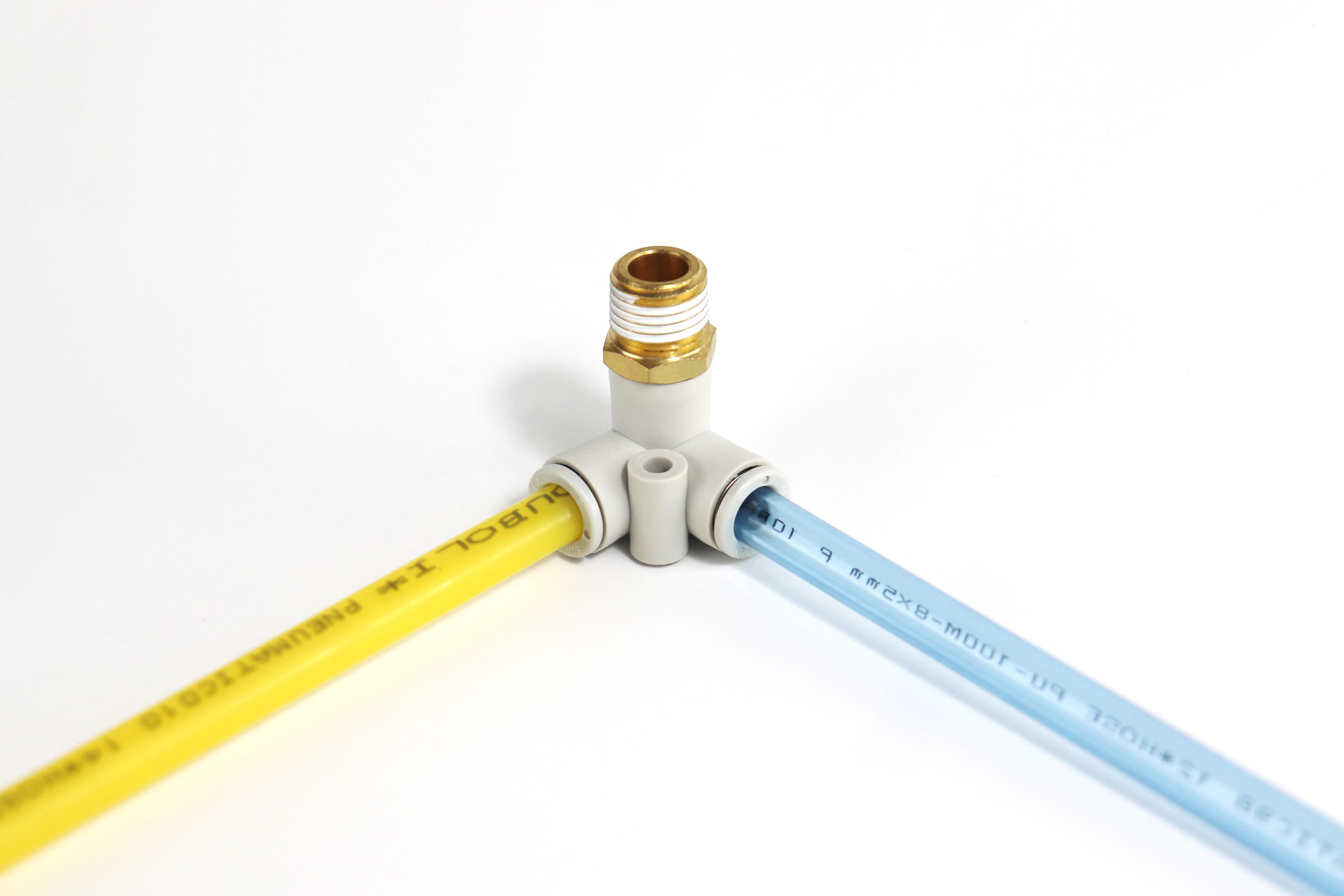

As conexões de encaixe rápido revolucionaram a instalação e manutenção de sistemas pneumáticos ao oferecer conexões sem ferramentas, reduzindo drasticamente o tempo de montagem. Essas conexões inovadoras utilizam mecanismos internos de fixação e anéis vedantes para criar ligações seguras e estanques, sem necessidade de ferramentas de rosqueamento ou selantes. A tecnologia evoluiu significativamente nas últimas décadas, com os fabricantes desenvolvendo projetos cada vez mais sofisticados que suportam pressões mais altas e condições ambientais mais exigentes.

As conexões roscadas tradicionais, por outro lado, têm atendido aplicações industriais há mais de um século, proporcionando conexões mecânicas robustas por meio de roscas precisamente usinadas que se encaixam em roscas fêmeas correspondentes. Essas conexões dependem de selantes para rosca ou fita veda-rosca para evitar vazamentos de ar e requerem especificações adequadas de torque para garantir desempenho ideal. Embora as conexões roscadas exijam mais tempo de instalação e ferramentas especializadas, oferecem resistência e confiabilidade excepcionais em aplicações de alta pressão, onde a integridade mecânica é fundamental.

Compreendendo a Tecnologia Push-to-Connect

Mecanismo e Princípios de Projeto

As conexões de encaixe operam com base em um princípio simples, porém eficaz, que combina fixação mecânica com vedação elástica. O mecanismo interno consiste normalmente em um anel de fixação ou grampo que se engata ao diâmetro externo da tubulação pneumática ao ser inserido, enquanto anéis O ou outros elementos de vedação criam uma barreira hermética. Esse design com dupla função permite uma conexão imediata sem comprometer a integridade da vedação ou a resistência da conexão em condições normais de operação.

O mecanismo de fixação possui dentes ou segmentos especialmente projetados que se embrenham no material do tubo, criando uma fixação mecânica cuja resistência aumenta à medida que a pressão do sistema sobe. Esse efeito de fixação assistido por pressão torna as conexões rápidas particularmente eficazes em aplicações pneumáticas, onde as pressões de trabalho variam de vácuo até várias centenas de PSI. Os designs modernos incorporam mecanismos de liberação que permitem a desconexão fácil quando necessário, normalmente envolvendo um colarinho ou botão que retrai os elementos de fixação.

O desempenho de vedação em sistemas push-to-connect depende de tolerâncias de fabricação precisas e da seleção de materiais. Conexões de alta qualidade utilizam elastômeros especiais que mantêm a eficácia da vedação em amplas faixas de temperatura, ao mesmo tempo que resistem à degradação causada por contaminantes do ar comprimido, óleos e produtos químicos de limpeza comumente encontrados em ambientes industriais. Os elementos de vedação devem acomodar pequenas variações no diâmetro externo das tubulações, mantendo uma compressão consistente para garantir a prevenção confiável de vazamentos.

Benefícios de Instalação e Operação

A principal vantagem da tecnologia push-to-connect reside na sua simplicidade e rapidez de instalação. Os operadores podem criar conexões seguras em segundos, sem necessidade de ferramentas de rosqueamento, chaves de tubo ou aplicação de selante. Essa facilidade de instalação resulta em significativas economias de custos com mão de obra, especialmente em aplicações que exigem numerosas conexões ou reconfigurações frequentes. A natureza isenta de ferramentas dessas conexões também as torna ideais para espaços confinados onde manobrar ferramentas tradicionais é difícil ou impossível.

As operações de manutenção beneficiam-se substancialmente da capacidade de conexão reversível da tecnologia push-to-connect. Técnicos podem desconectar e reconectar rapidamente acessórios pneumáticos para tubos para manutenção de equipamentos, substituição de componentes ou reconfiguração do sistema, sem despressurização do sistema ou tempo ocioso extenso. Essa flexibilidade mostra-se particularmente valiosa em ambientes produtivos onde minimizar interrupções relacionadas à manutenção impacta diretamente a produtividade e a rentabilidade.

Conexões de encaixe de qualidade fornecem confirmação visual e tátil da conexão correta, reduzindo o risco de erros de instalação que poderiam levar a falhas no sistema ou riscos à segurança. Muitos designs incorporam indicadores integrados ou cliques audíveis que sinalizam o engajamento completo, enquanto a resistência elástica dos tubos corretamente inseridos fornece feedback tátil aos instaladores. Esse mecanismo de feedback imediato ajuda a prevenir conexões incompletas que poderiam causar vazamentos intermitentes ou desconexões inesperadas sob pressão.

Sistemas Tradicionais de Conexão Roscada

Padrões e Especificações de Roscas

Conexões pneumáticas roscadas seguem normas internacionais estabelecidas que garantem compatibilidade e intercambialidade entre diferentes fabricantes e aplicações. As normas de rosca mais comuns incluem NPT (National Pipe Thread), BSPT (British Standard Pipe Thread) e especificações métricas, cada uma projetada para mercados regionais e aplicações específicas. As roscas NPT possuem um design cônico que cria ajustes por interferência para vedação aprimorada, enquanto as roscas BSPT podem ser paralelas ou cônicas dependendo dos requisitos específicos da aplicação.

As especificações de engajamento de rosca exigem atenção cuidadosa para garantir vedação adequada e resistência mecânica. Conexões subapertadas podem vazar ou falhar sob pressão, enquanto o superaperto pode danificar roscas, trincar conexões ou deformar superfícies de vedação. A maioria das conexões pneumáticas com rosca requer entre 2 a 4 voltas completas além do aperto manual para alcançar vedação e integridade mecânica ideais. As especificações corretas de torque variam conforme o tamanho, material e tipo de rosca da conexão, sendo que os fabricantes fornecem diretrizes detalhadas para os procedimentos de instalação.

A seleção de selante para roscas desempenha um papel crucial na obtenção de conexões roscadas estanques em sistemas pneumáticos. A fita de PTFE continua sendo o método de vedação mais popular devido à sua compatibilidade química, resistência térmica e facilidade de aplicação. Os selantes líquidos oferecem vantagens nos processos de montagem automatizados e proporcionam capacidades superiores de preenchimento de folgas em roscas levemente desgastadas ou imperfeitas. No entanto, a compatibilidade do selante com os fluidos do sistema, temperaturas de operação e faixas de pressão deve ser cuidadosamente avaliada para evitar problemas de degradação ou contaminação.

Características de Durabilidade e Desempenho

As conexões roscadas destacam-se em aplicações de alta pressão onde os requisitos de resistência mecânica excedem as capacidades das alternativas de encaixe rápido. O contato metal com metal obtido por meio do engajamento adequado das roscas distribui as cargas sobre uma grande área superficial, permitindo que essas conexões suportem pressões muito além das faixas operacionais típicas pneumáticas. Essa vantagem mecânica torna os acessórios roscados a escolha preferida para aplicações hidráulicas, sistemas pneumáticos de alta pressão e conexões críticas para a segurança, onde as consequências de falha são graves.

A resistência à vibração representa outra vantagem significativa das conexões roscadas em ambientes industriais. A interferência mecânica criada pelas roscas engatadas resiste ao afrouxamento sob cargas vibracionais que poderiam afetar outros tipos de conexão. Essa característica mostra-se particularmente valiosa em equipamentos móveis, máquinas industriais e aplicações de transporte, onde a vibração constante poderia comprometer a integridade da conexão ao longo do tempo. Compostos adequados de travamento de rosca podem ainda aumentar a resistência à vibração quando exigido por aplicações específicas.

A confiabilidade a longo prazo de conexões roscadas depende das práticas adequadas de instalação e da seleção apropriada de materiais para o ambiente de operação. Conexões em aço inoxidável e latão oferecem excelente resistência à corrosão para a maioria das aplicações pneumáticas, enquanto revestimentos especializados ou ligas exóticas podem ser necessários em ambientes químicos agressivos. A capacidade de desmontar e remontar conexões roscadas várias vezes sem degradar o desempenho torna-as adequadas para aplicações que exigem manutenção frequente ou reconfiguração, desde que os devidos cuidados sejam tomados durante cada ciclo de montagem.

Análise Comparativa e Critérios de Seleção

Considerações sobre Tempo de Instalação e Mão de Obra

A eficiência de instalação representa um dos diferenciais mais significativos entre os conectores pneumáticos de encaixe e os conectores pneumáticos roscados em aplicações comerciais. Os sistemas de encaixe normalmente reduzem o tempo de instalação em 60-80% em comparação com as alternativas roscadas, especialmente em sistemas complexos com numerosas conexões. Essa economia de tempo se traduz diretamente em menores custos de mão de obra e conclusão mais rápida dos projetos, tornando a tecnologia de encaixe cada vez mais atrativa para novas instalações e expansões de sistemas onde os custos de mão de obra representam uma parcela significativa das despesas totais do projeto.

Os requisitos de habilidades diferem significativamente entre os dois métodos de conexão, sendo que os sistemas de encaixe rápido exigem treinamento mínimo para uma instalação adequada. As conexões roscadas demandam maior conhecimento técnico quanto às especificações de torque, aplicação de selante para rosca e técnicas corretas de montagem para obter resultados confiáveis. Essa diferença nas habilidades afeta tanto os custos iniciais de treinamento quanto a disponibilidade de pessoal qualificado para instalação, especialmente em regiões com força de trabalho especializada limitada ou crescimento industrial acelerado.

Os requisitos de ferramentas representam outra consideração de custo que favorece a tecnologia push-to-connect para muitas aplicações. Instalações roscadas exigem chaves de tubo, chaves de torque, ferramentas de corte de rosca e vários acessórios que representam um investimento significativo em capital para empreiteiros e departamentos de manutenção. Os sistemas push-to-connect requerem apenas ferramentas de corte de tubos e ocasionalmente equipamentos de preparação de tubos, reduzindo tanto os custos iniciais com ferramentas quanto as despesas contínuas com manutenção, além de simplificar o gerenciamento de inventário para equipes de serviço móvel.

Desempenho em Condições Operacionais

As classificações de pressão variam significativamente entre conexões pneumáticas por encaixe e rosqueadas, sendo que as conexões roscadas geralmente suportam pressões de trabalho mais altas. Conexões padrão por encaixe normalmente suportam pressões até 150-250 PSI, enquanto as conexões roscadas podem acomodar pressões bem superiores às faixas pneumáticas normais. No entanto, a maioria das aplicações pneumáticas industriais opera abaixo de 125 PSI, colocando ambas as tecnologias dentro de faixas aceitáveis de desempenho para requisitos típicos de sistema.

As características de desempenho em temperatura variam conforme os materiais e abordagens de projeto utilizados em cada tecnologia. As conexões push-to-connect dependem de elementos de vedação elastoméricos que podem ter faixas de temperatura limitadas em comparação com a vedação metal-metal obtida em conexões roscadas corretamente montadas. No entanto, os designs modernos de conexões push-to-connect incorporam materiais de vedação de alto desempenho que acomodam a maioria dos requisitos industriais de temperatura, normalmente variando de -40 °F a 200 °F, dependendo das formulações específicas dos materiais e dos projetos das conexões.

As taxas de vazamento e o desempenho de vedação a longo prazo dependem das práticas adequadas de instalação e manutenção para ambos os tipos de conexão. Conexões roscadas bem instaladas, com selantes apropriados, podem proporcionar um desempenho praticamente isento de vazamentos por décadas em condições normais de operação. Os sistemas de encaixe rápido alcançam um excelente desempenho inicial de vedação, mas podem apresentar degradação gradual dos elementos elastoméricos de vedação ao longo de períodos prolongados, especialmente em aplicações com ciclos de temperatura ou exposição a produtos químicos degradantes ou radiação UV.

Análise de Custo e Fatores Econômicos

Investimento Inicial e Custos de Material

Os custos de materiais para conexões pneumáticas variam significativamente conforme a qualidade, os materiais e as normas de fabricação, sendo que as conexões rápidas geralmente possuem preços mais elevados em comparação com alternativas roscadas básicas. No entanto, essa diferença de custo inicial deve ser avaliada em relação aos custos totais de instalação, incluindo mão de obra, ferramentas e materiais necessários para a montagem completa do sistema. Conexões rápidas de alta qualidade incorporam componentes usinados com precisão e materiais de vedação especializados, o que justifica os custos unitários mais altos por meio de melhor desempenho e confiabilidade.

As considerações de compra em volume muitas vezes favorecem conexões roscadas para instalações em larga escala devido aos seus processos de fabricação mais simples e maior tempo no mercado. Conexões roscadas padronizadas se beneficiam da economia de escala alcançada pela ampla adoção em diversos setores e aplicações. No entanto, a crescente popularidade da tecnologia push-to-connect tem gerado maior concorrência e produção em volume, o que continua reduzindo os custos adicionais desses sistemas avançados de conexão.

Os custos totais do sistema devem levar em conta os componentes complementares exigidos por cada tipo de conexão. Sistemas roscados requerem selantes para rosca, fluidos de corte e ferramentas especializadas de instalação, o que aumenta os custos totais do projeto. Sistemas push-to-connect podem exigir tubos pneumáticos de qualidade superior e ferramentas especiais de corte para atingir desempenho ideal, mas esses acessórios frequentemente oferecem benefícios em múltiplas instalações de sistema, melhorando a eficácia de custos a longo prazo.

Manutenção e Economia do Ciclo de Vida

As considerações sobre custos de manutenção favorecem fortemente a tecnologia push-to-connect em aplicações que exigem acesso frequente ou reconfiguração. A capacidade de desconectar e reconectar rapidamente conexões pneumáticas sem ferramentas ou selantes reduz os custos de mão de obra de manutenção e minimiza o tempo de inatividade do sistema durante operações de serviço rotineiras. Essa vantagem torna-se particularmente significativa em ambientes de produção onde a disponibilidade de equipamentos impacta diretamente a geração de receita e a eficiência operacional.

Os custos de substituição e reparo diferem significativamente entre os tipos de conexão devido aos seus modos de falha fundamentalmente distintos e aos requisitos de reparo. As conexões roscadas podem exigir a substituição completa do acessório caso as roscas fiquem danificadas, enquanto os acessórios de encaixe rápido frequentemente permitem a substituição da tubulação sem necessidade de substituir o acessório, quando adequadamente mantidos. No entanto, a falha catastrófica dos mecanismos internos de conexões de encaixe geralmente exige a substituição completa do acessório, ao passo que as conexões roscadas podem ser reparáveis por meio de refiletagem ou técnicas de reparo de rosca.

A análise econômica de longo prazo deve considerar a evolução do sistema e os requisitos de modificação ao longo dos ciclos de vida típicos dos equipamentos. Indústrias que enfrentam mudanças tecnológicas rápidas ou reconfigurações frequentes de linhas de produção se beneficiam significativamente da flexibilidade oferecida pelos sistemas push-to-connect. Por outro lado, instalações estáveis com requisitos mínimos de modificação podem alcançar custos totais de propriedade mais baixos por meio de conexões roscadas robustas, que proporcionam décadas de serviço livre de manutenção quando corretamente instaladas e protegidas contra degradação ambiental.

Aplicação -Recomendações Específicas

Automação Industrial e Manufatura

Ambientes de fabricação com mudanças frequentes de linha, variações de produto ou alterações sazonais na produção se beneficiam substancialmente dos conectores pneumáticos de encaixe rápido devido à sua flexibilidade de reconfiguração e capacidade de instalação rápida. Linhas de montagem automatizadas, equipamentos de embalagem e sistemas de movimentação de materiais muitas vezes exigem conexões pneumáticas que possam ser modificadas ou realocadas rapidamente sem tempo ocioso extenso ou mão de obra especializada. A natureza isenta de ferramentas dos sistemas de encaixe rápido permite que o pessoal de produção realize pequenas modificações no sistema sem necessidade de intervenção do departamento de manutenção.

Aplicações de robótica e automação favorecem particularmente a tecnologia push-to-connect devido às restrições de espaço e limitações de acessibilidade comuns nestas instalações. Células robóticas frequentemente possuem conexões pneumáticas em espaços confinados onde chaves tradicionais não podem ser utilizadas de forma eficaz, tornando os conectores push-to-connect a única solução prática. Além disso, a confirmação visual fornecida por conectores push-to-connect de qualidade ajuda a garantir conexões corretas em aplicações onde o acesso para verificação é limitado após a conclusão da instalação.

Aplicações em ambientes limpos e de processamento de alimentos exigem conexões pneumáticas que minimizem os riscos de contaminação e facilitem procedimentos completos de limpeza. Conectores rápidos projetados para aplicações sanitárias possuem superfícies lisas e materiais que resistem ao crescimento bacteriano, permitindo a desmontagem total para validação da limpeza. A eliminação de selantes para roscas também reduz fontes potenciais de contaminação em ambientes sensíveis de produção onde a pureza do produto é primordial.

Indústria Pesada e Aplicações de Alta Pressão

Aplicações industriais pesadas que envolvem altas pressões, temperaturas extremas ou condições ambientais agressivas normalmente exigem a resistência mecânica e confiabilidade proporcionadas por conexões pneumáticas roscadas. Equipamentos de mineração, instalações de produção de aço e plantas de processamento químico frequentemente operam sistemas pneumáticos em pressões e temperaturas que excedem as capacidades da tecnologia padrão push-to-connect. O selamento metal-metal conseguido através de conexões roscadas adequadas oferece resistência superior aos ciclos de pressão e ao estresse térmico.

Equipamentos móveis e aplicações de transporte se beneficiam da resistência à vibração e segurança mecânica oferecida por conexões roscadas. Máquinas de construção, equipamentos agrícolas e veículos comerciais estão sujeitos constantemente a vibrações e cargas de choque que poderiam comprometer sistemas de encaixe rápido ao longo do tempo. A interferência mecânica criada pelas roscas engatadas resiste ao afrouxamento nessas condições exigentes, proporcionando conexões confiáveis durante ciclos prolongados de vida útil do equipamento.

Aplicações críticas para a segurança em indústrias como aeroespacial, energia nuclear e fabricação de equipamentos médicos frequentemente especificam conexões roscadas devido à sua confiabilidade comprovada a longo prazo e características à prova de falhas. Essas aplicações priorizam a segurança da conexão e modos de falha previsíveis em vez da conveniência na instalação, tornando as conexões pneumáticas roscadas a escolha preferida, apesar dos custos mais altos e requisitos de complexidade na instalação.

Perguntas Frequentes

Quais são as principais vantagens dos conectores de encaixe em relação aos conectores pneumáticos roscados

Os conectores de encaixe oferecem tempos de instalação significativamente mais rápidos, não exigindo ferramentas nem selantes para rosca, o que reduz os custos de mão de obra em 60-80% em comparação com as alternativas roscadas. Eles permitem desconexão fácil para manutenção e reconfiguração do sistema, fornecem confirmação visual da conexão correta e eliminam o risco de superaperto ou danos nas roscas que podem ocorrer com conectores roscados. Essas vantagens os tornam ideais para aplicações que exigem modificações frequentes ou onde o espaço para instalação é limitado.

Quando devo escolher conectores roscados em vez de conectores de encaixe para aplicações pneumáticas

As conexões roscadas são preferidas em aplicações de alta pressão superiores a 250 PSI, ambientes com temperaturas extremas, condições de forte vibração e instalações críticas para segurança, onde é exigida máxima resistência mecânica. Elas também apresentam melhor desempenho em aplicações com ciclos frequentes de pressão, produtos químicos agressivos que possam degradar selos elastoméricos e instalações permanentes nas quais a conveniência da desconexão não é necessária. Indústrias como mineração, produção de aço e equipamentos móveis geralmente se beneficiam da confiabilidade das conexões roscadas.

Como garantir a instalação correta de conexões pneumáticas push-to-connect

A instalação adequada exige o corte da tubulação pneumática com um corte limpo e perpendicular ao eixo do tubo, removendo qualquer rebarba ou detritos, e inserindo completamente a tubulação até que entre em contato com o batente interno. Escute um clique audível e puxe suavemente a tubulação para verificar o engajamento do mecanismo de fixação. Utilize tubulação que atenda às especificações do fabricante dos conectores quanto à tolerância do diâmetro externo e compatibilidade do material, e evite reutilizar tubulações que apresentem marcas de desgaste de conexões anteriores.

Quais considerações de manutenção diferem entre sistemas pneumáticos de encaixe rápido e sistemas com rosca

Os sistemas push-to-connect exigem inspeção periódica das anilhas de vedação e dos elementos de fixação, que podem necessitar substituição após longo período de uso ou múltiplos ciclos de conexão. Monitore qualquer sinal de vazamento de ar e substitua os conectores se os componentes internos apresentarem desgaste. Os sistemas com rosca requerem inspeção regular quanto a danos nas roscas, manutenção adequada do torque e degradação do selante. Ambos os sistemas beneficiam-se de manter as conexões limpas e protegidas contra contaminantes ambientais, mas os sistemas push-to-connect são geralmente mais sensíveis à contaminação das superfícies internas de vedação.

Sumário

- Compreendendo a Tecnologia Push-to-Connect

- Sistemas Tradicionais de Conexão Roscada

- Análise Comparativa e Critérios de Seleção

- Análise de Custo e Fatores Econômicos

- Aplicação -Recomendações Específicas

-

Perguntas Frequentes

- Quais são as principais vantagens dos conectores de encaixe em relação aos conectores pneumáticos roscados

- Quando devo escolher conectores roscados em vez de conectores de encaixe para aplicações pneumáticas

- Como garantir a instalação correta de conexões pneumáticas push-to-connect

- Quais considerações de manutenção diferem entre sistemas pneumáticos de encaixe rápido e sistemas com rosca