Compreendendo os Fundamentos das Conexões de Sistemas Pneumáticos

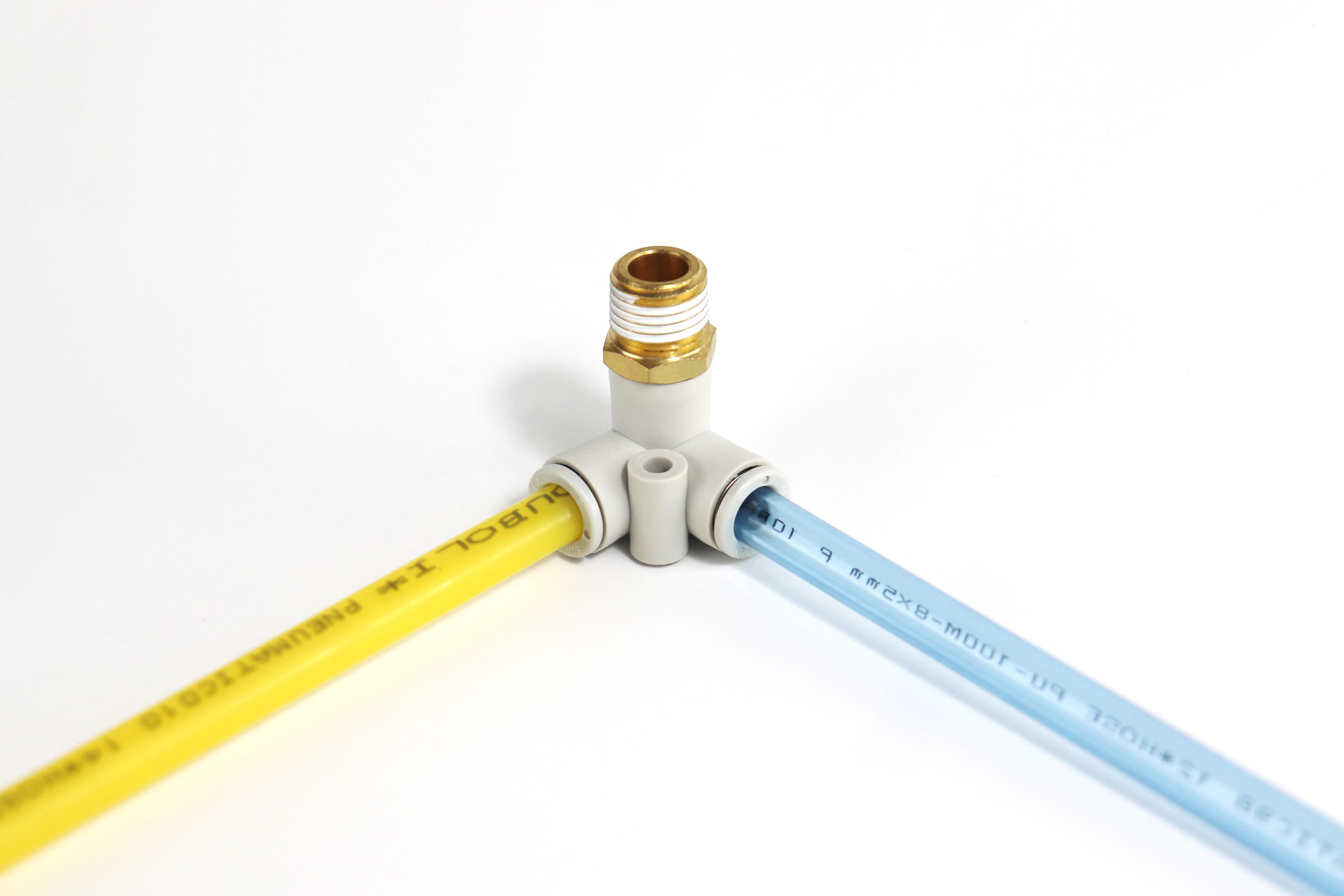

A confiabilidade de qualquer sistema pneumático depende fortemente da qualidade e da instalação adequada de suas acessórios pneumáticos para tubos . Esses componentes essenciais atuam como elos cruciais que mantêm a pressão do ar, evitam vazamentos e garantem o funcionamento suave dos equipamentos pneumáticos. No entanto, mesmo profissionais experientes de manutenção frequentemente enfrentam desafios com esses pontos de conexão vitais.

As conexões pneumáticas para tubos vêm em vários formatos, tamanhos e materiais, cada uma projetada para aplicações e condições operacionais específicas. Desde latão e aço inoxidável até materiais compostos, a seleção de conexões adequadas pode impactar significativamente o desempenho do sistema. Compreender esses componentes e seus problemas comuns é o primeiro passo para manter um sistema pneumático eficiente.

Seleção de Materiais e Fatores Ambientais

Impacto das Condições Ambientais

O ambiente onde as conexões pneumáticas para tubos operam desempenha um papel crucial em seu desempenho e longevidade. Flutuações de temperatura, níveis de umidade e exposição a produtos químicos podem afetar a integridade desses componentes. Em ambientes de alta temperatura, certos materiais podem se expandir ou tornar-se frágeis, enquanto atmosferas corrosivas podem acelerar o desgaste das conexões metálicas.

Selecionar conexões que correspondam às suas condições ambientais é essencial. As conexões pneumáticas de aço inoxidável oferecem excelente resistência à corrosão, mas com um custo mais elevado. As conexões de latão proporcionam boa relação custo-benefício e durabilidade em condições normais, enquanto materiais compostos podem ser ideais para ambientes químicos específicos.

Considerações de Compatibilidade de Materiais

Ao projetar sistemas pneumáticos, a compatibilidade de materiais entre conexões e tubulações é fundamental. Combinar materiais incompatíveis pode resultar em desgaste prematuro, vazamentos ou falha total do sistema. Por exemplo, usar conexões de latão com certos tipos de tubos plásticos pode provocar fissuras por tensão ao longo do tempo.

Considere as propriedades químicas tanto das conexões quanto do fluido que circula por elas. Alguns lubrificantes e agentes de limpeza podem degradar certos materiais, tornando crucial verificar a compatibilidade antes da instalação.

Desafios de Instalação e Montagem

Técnicas Adequadas de Roscamento e Vedação

Um dos problemas mais comuns com conexões pneumáticas para tubos decorre de roscas e vedação inadequadas durante a instalação. Apertar em excesso pode danificar as roscas ou trincar as conexões, enquanto apertar insuficientemente provoca vazamentos. O uso do selante ou fita adequado para rosca é crucial, mas aplicar em excesso pode forçar material para dentro do sistema e causar obstruções.

Instaladores profissionais recomendam o uso de fita PTFE enrolada no sentido da rosca, fazendo não mais do que três voltas ao redor da conexão. Isso garante uma vedação adequada sem risco de contaminação do sistema. Para instalações permanentes, selantes líquidos para rosca podem oferecer melhores resultados, mas exigem tempo adequado de cura.

Alinhamento e Prevenção de Tensões

Conexões pneumáticas mal alinhadas criam pontos de tensão que podem levar a vazamentos ou falhas. O projeto adequado do sistema deve considerar a expansão térmica e a vibração, incorporando conexões flexíveis quando necessário. Apoiar adequadamente os tubos evita que o peso excessivo cause tensão nos pontos de conexão.

Durante a instalação, certifique-se de que as conexões estejam corretamente alinhadas antes do aperto final. O uso de ferramentas de alinhamento e o seguimento das especificações do fabricante ajudam a prevenir problemas futuros. Lembre-se de que até mesmo um leve desalinhamento pode gerar tensão significativa ao longo do tempo, especialmente em sistemas com alta pressão ou mudanças frequentes de pressão.

Estratégias de Manutenção e Solução de Problemas

Protocolos de Manutenção Preventiva

A inspeção regular das conexões pneumáticas ajuda a identificar possíveis problemas antes que se tornem críticos. Estabeleça uma programação de manutenção que inclua a verificação de conexões soltas, danos visíveis e sinais de corrosão. Utilize soluções de detecção de vazamentos ou equipamentos de teste ultrassônico para identificar vazamentos menores que, de outra forma, poderiam passar despercebidos.

Documente todas as atividades de manutenção e crie um banco de dados com problemas e soluções comuns. Essas informações são inestimáveis para solução de problemas e podem ajudar a identificar padrões que indiquem problemas sistêmicos que necessitam de atenção.

Técnicas Diagnósticas Avançadas

As abordagens modernas de manutenção incorporam várias ferramentas de diagnóstico para avaliar o estado dos acessórios pneumáticos de tubulação. A termografia pode detectar variações de temperatura que possam indicar vazamentos ou obstruções, enquanto testes de pressão ajudam a verificar a integridade do sistema. Essas técnicas avançadas permitem que as equipes de manutenção identifiquem problemas antes que levem à falha do sistema.

Capacitar a equipe de manutenção nesses métodos de diagnóstico garante um monitoramento consistente e eficaz do sistema. A calibração regular dos equipamentos de teste e a manutenção de registros detalhados dos resultados dos testes ajudam a acompanhar o desempenho do sistema ao longo do tempo.

Tendências Futuras e Avanços Tecnológicos

Sistemas inteligentes de monitorização

A integração da tecnologia IoT com sistemas pneumáticos está revolucionando a forma como monitoramos e mantemos conexões pneumáticas. Sensores inteligentes agora podem monitorar continuamente pressão, temperatura e taxas de fluxo, fornecendo dados em tempo real sobre o desempenho do sistema. Essas informações permitem que as equipes de manutenção prevejam falhas potenciais e programem manutenções preventivas de maneira mais eficaz.

Sistemas de monitoramento automatizados podem alertar a equipe de manutenção sobre mudanças sutis no desempenho do sistema que possam indicar problemas emergentes nas conexões ou acoplamentos. Essa abordagem preditiva ajuda a prevenir paradas inesperadas e reduz os custos de manutenção.

Materiais e Design Inovadores

Os fabricantes continuam a desenvolver novos materiais e designs para conexões pneumáticas que oferecem melhor desempenho e confiabilidade. Conexões autovedantes, sistemas de engate rápido e materiais compostos com durabilidade aprimorada estão mudando a forma como os sistemas pneumáticos são montados e mantidos. Essas inovações focam na redução do tempo de instalação, ao mesmo tempo que melhoram a confiabilidade do sistema.

O desenvolvimento de conexões inteligentes com sensores embutidos representa a próxima evolução nos componentes de sistemas pneumáticos. Essas conexões avançadas podem fornecer feedback direto sobre seu estado e desempenho, melhorando ainda mais as capacidades de manutenção.

Perguntas Frequentes

Com que frequência devem ser inspecionadas as conexões pneumáticas?

As inspeções regulares devem ser realizadas pelo menos trimestralmente, com verificações mais frequentes em aplicações de alto esforço ou críticas. Sistemas que operam em ambientes agressivos ou sob altas pressões podem exigir inspeções mensais para garantir desempenho ideal e segurança.

Quais são os sinais de falha em conexões pneumáticas para tubos?

Indicadores comuns incluem vazamentos de ar audíveis, diminuição da pressão do sistema, ruídos ou vibrações incomuns, corrosão ou danos visíveis e aumento do consumo de energia. O monitoramento regular pode ajudar a detectar esses sinais precocemente, evitando problemas mais sérios.

Qual é a melhor maneira de prevenir vazamentos em conexões pneumáticas para tubos?

A instalação adequada utilizando ferramentas e técnicas apropriadas, a manutenção regular e a seleção dos materiais corretos para as conexões conforme a aplicação são fatores cruciais. O uso de selantes de rosca de qualidade, o alinhamento correto e o cumprimento das especificações de torque do fabricante também ajudam a prevenir vazamentos.

Como posso determinar o tamanho correto para conexões pneumáticas para tubos?

Considere fatores como a vazão necessária, a pressão do sistema e o tipo de conexão. Consulte as especificações do fabricante e os requisitos de projeto do sistema. Em caso de dúvida, trabalhe com um projetista qualificado de sistemas pneumáticos para garantir o dimensionamento adequado para sua aplicação.