Wprowadzenie: Czy Twoje systemy pneumatyczne są gotowe na kolejną rewolucję przemysłową?

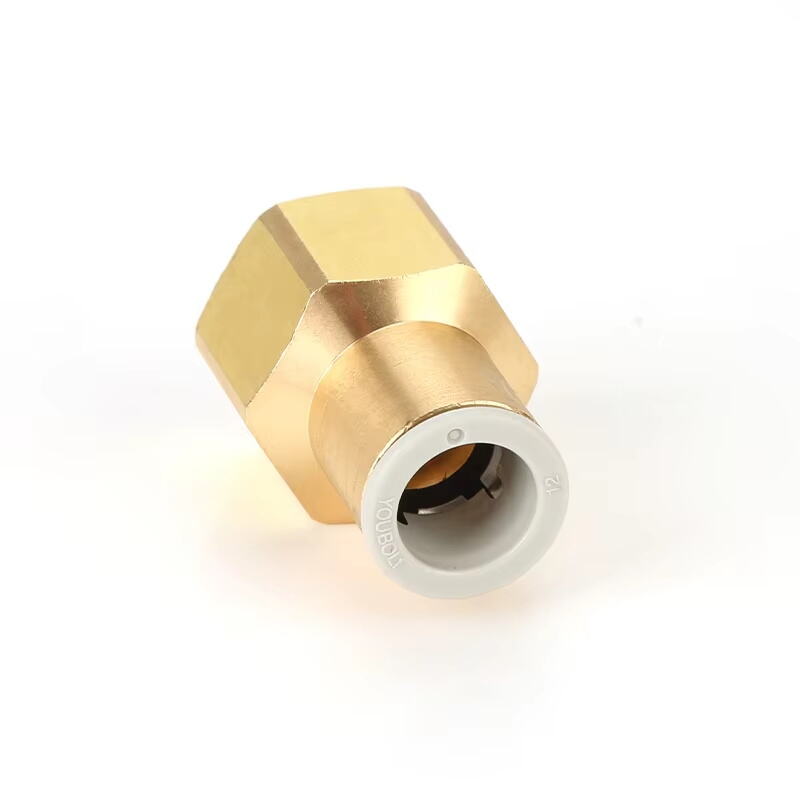

Krajobraz automatyzacji przemysłowej zmienia się pod naszymi stopami. Rozwój przemysłu 4.0, robotów współpracujących (cobocików) oraz kompaktowych, wysokogęstych maszyn wymaga więcej od każdego komponentu – zwłaszcza od często pomijanej dziedziny połączenia pneumatyczne . Przez dekady przemysł polegał na standardowych, gotowych do użycia złączach. Co jednak się dzieje, gdy projekt jest ograniczony przestrzenią wielkości kostki cukru? Albo gdy urządzenie medyczne wymaga złącza, które można wielokrotnie sterylizować bez ryzyka uszkodzenia?

Odpowiedź tkwi w dwóch potężnych i powiązanych ze sobą trendach: Miniaturyzacja i DOSTOSOWANIE . To nie są tylko modne hasła; to podstawowe reakcje na zmieniające się potrzeby współczesnej produkcji. Trwanie przy tradycyjnych rozwiązaniach złącz może prowadzić do kompromisów konstrukcyjnych, nieefektywnego wykorzystania cennej przestrzeni oraz niespełnienia surowych wymogów nowoczesnych branż.

W tym artykule poruszono przyszłość technologii pneumatycznej. Omówimy, jak nieustępujące dążenie do mniejszych, inteligentniejszych i bardziej specyficznych projektów odmienia to, co możliwe w przypadku systemów napędzanych powietrzem. Dowiemy się o przełomach inżynieryjnych, które umożliwiają ten przeskok, konkretnych korzyściach dla Pana/Pani zastosowań oraz – co najważniejsze – jak skutecznie dobrać się do procesu pozyskiwania lub tworzenia idealnego, dostosowanego lub zminiaturyzowanego złącza, aby nadać produktowi kluczową przewagę konkurencyjną.

Dlaczego: Siły napędowe miniaturyzacji i personalizacji

Popyt rynkowy na inteligentniejsze, mniejsze i bardziej specyficzne rozwiązania

Ruch w kierunku zaawansowanych połączeń pneumatycznych nie dzieje się w próżni. Napędzany jest on silnymi makrotrendami zachodzącymi w przemyśle na skalę globalną:

Upowszechnienie się kobotów i kompaktowych maszyn: Tradycyjne roboty przemysłowe działają w dużych, ogrodzonych komórkach. Coboty, zaprojektowane do pracy obok ludzi, są mniejsze, lżejsze i wymagają równie kompaktowych elementów pneumatycznych, które nie poświęcają wydajności. Duży złączka po prostu nie zmieści się na ramieniu cobota.

Każdy centymetr kwadratowy ma znaczenie: W sektorach takich jak produkcja półprzewodników, diagnostyka medyczna czy montaż elektroniczny, każdy milimetr kwadratowy przestrzeni maszynowej jest niezwykle wartościowy. Mikroskopijne połączenia pozwalają inżynierom upakować więcej funkcji w mniejszej przestrzeni, zwiększając możliwości maszyny bez zwiększania jej rozmiaru.

-

Potrzeba Zastosowanie -Specyficzna wydajność: Standardowe złączki działają w standardowych zastosowaniach. Ale co z:

Środowiskami o wysokiej czystości (Food & Pharma): Połączeniami, które potrafią wytrzymać wielokrotne cykle CIP/SIP (czyszczenie na miejscu/sterylizacja na miejscu) bez korozji czy uszkodzeń.

Nietypowymi warunkami środowiskowymi (chemiczne, offshore): Złączkami wykonanymi z konkretnych egzotycznych stopów lub polimerów odpornymi na agresywne chemikalia lub wodę morską.

Zastosowania niskoszumne: Złączki zaprojektowane z wewnętrznymi kanałami przepływowymi minimalizującymi turbulencje powietrza i poziom hałasu.

Czym jest nowa epoka połączeń pneumatycznych?

Poza standard: Co rozumiemy przez miniaturyzację i indywidualizację?

-

Miniaturyzacja jest dziedziną inżynierii polegającą na zmniejszaniu skali fizycznej komponentów, zachowując lub nawet poprawiając ich parametry funkcjonalne. Nie chodzi tu jedynie o stworzenie mniejszej wersji typowego elementu. Obejmuje to:

Mikrozłączki: Złączki zaprojektowane do średnic rurek tak małych jak 1/16" (1,5 mm) lub nawet 1 mm , pracujące w pełnym przemyślowym zakresie ciśnień (np. 100+ PSI).

Wydobycie materiałów zaawansowanych: Stosowanie wysokowytrzymałych, lekkich materiałów takich jak PEEK (polieteroeterketon) czy precyzyjne stali nierdzewne, aby zagwarantować integralność konstrukcji w mikroskopijnych rozmiarach.

Efektywny projekt przestrzenny: Niski profil, montaż na poziomie powierzchni oraz konstrukcja pod kątem prostym, które doskonale wpasowują się w ograniczone przestrzenie.

-

DOSTOSOWANIE polega na dopasowaniu projektu, materiału lub funkcji komponentu do dokładnych wymagań konkretnego zastosowania. Może to obejmować od prostej zmiany koloru po całkowite zaprojektowanie od zera. Obejmuje:

Dostosowanie geometryczne: Zmiana pozycji otworów, rodzajów gwintów lub ogólnego kształtu, aby dopasować komponent do specyficznego kolektora lub bloku maszynowego.

Personalizacja materiałów: Określanie specjalistycznych materiałów uszczelnień (np. Viton® odpowiadający wymogom FDA) lub materiałów korpusu (np. odporny na chemikalia PVDF) w celu zapewnienia kompatybilności.

Funkcjonalna personalizacja: Integrowanie dodatkowych funkcji, takich jak wbudowana kontrola przepływu, czujniki ciśnienia lub zawory szybkoodcinające bezpośrednio w elemencie łączącym.

Technologie, które to umożliwiają

Tę rewolucję napędzają kilka kluczowych technologii:

Precyzyjna obróbka CNC: maszyny CNC o 5 osiach mogą wytwarzać niezwykle skomplikowane i drobne geometrie z tolerancjami mierzonymi w mikronach.

Wytwarzanie addytywne (drukowanie 3D): Do szybkiego wytwarzania prototypów niestandardowych projektów, umożliwiając testowanie funkcjonalne i iterację projektową w ciągu kilku dni, a nie tygodni. Pozwala również na uzyskanie niemożliwych do zrealizowania przy użyciu tradycyjnych metod obróbki skrawaniem geometrii kanałów wewnętrznych.

Dynamika Cieczy Obliczeniowej (CFD): Stosowany do symulacji i optymalizacji ścieżki przepływu wewnętrznego miniaturowego złącza, minimalizując spadek ciśnienia i turbulencję nawet w ograniczonej przestrzeni.

Jak: Pokonanie drogi ku rozwiązaniom niestandardowym i zminiaturyzowanym

Przewodnik krok po kroku po określaniu idealnego złącza

Przejście od rozwiązania standardowego do niestandardowego lub zminiaturyzowanego wymaga partnerstwa w zakresie współpracy z dostawcą. Oto jak się do tego zabrać:

-

Zdefiniuj z precyzją wymagania aplikacji:

-

Utwórz szczegółowy dokument specyfikacyjny, który zawiera:

Wydajność: Ciśnienie robocze, strumień przepływu (wartość Cv) oraz maksymalny dopuszczalny spadek ciśnienia.

Środowiskowe: Zakres temperatury, rodzaj medium (powietrze, inne gazy?), ekspozycja na chemikalia, promieniowanie UV lub sterylizację.

Fizyczne: Maksymalne dopuszczalne gabaryty, ograniczenia związane z wagą oraz wymagane orientacje portów.

Regulacje: Niezbędne certyfikaty (ISO 9001, FDA, USP Class VI, ATEX).

-

-

Współpraca z odpowiednim producentem:

Poszukaj dostawcy z wykazanym Projektowanie w celu zapewnienia możliwości produkcji (dfm) procesem. Powinien on być w stanie przejrzeć Twoje wstępne projekty i zaproponować modyfikacje zwiększające niezawodność i obniżające koszty produkcji.

Oceń jego możliwości prototypowania . Czy może dostarczyć prototypy drukowane 3D lub toczone do szybkiego testowania?

Zaoceniaj jego wiedzy inżynierskiej . Powinien zadawać szczegółowe pytania dotyczące Twojego zastosowania, aby w pełni zrozumieć problem.

-

Współpracuj na etapie projektowania:

Jest to proces iteracyjny. Przygotuj się na przeglądanie rysunków technicznych (modeli CAD) i udzielanie opinii.

Ufaj partnerowi w zakresie doboru materiałów i technik wytwarzania.

-

Dokładnie testuj prototypy:

Nigdy nie pomijaj tego kroku. Testuj prototypy w rzeczywistym urządzeniu lub środowisku symulowanym.

Wykonaj testy trwałości do momentu uszkodzenia, aby upewnić się, że projekt spełnia wymagania odnośnie długości eksploatacji.

Zalet i wady: Ocena inwestycji

| Proporcje | Zalety | Wady |

|---|---|---|

| Wydajność |

Optymalna funkcjonalność: Dokładnie dopasowana do potrzeb Twojej aplikacji. Zwiększona wydajność: Zminimalizowany spadek ciśnienia i zużycie przestrzeni. Poprawiona niezawodność: Zaprojektowane z myślą o Twoim konkretnym środowisku pracy. |

|

| Projektowanie i innowacje |

Odblokowuje innowacje: Umożliwia tworzenie innowacyjnych projektów produktowych. Przewaga konkurencyjna: Ofersuje funkcje, których nie posiadają gotowe rozwiązania. Zintegrowana funkcjonalność: Może łączyć wiele funkcji w jednej części. |

Wyższy początkowy koszt: Koszty NRE (nieregularne koszty inżynieryjne) związane z projektem i oprzyrządowaniem. Dłuższy czas realizacji: Projektowanie i wytwarzanie prototypu zajmuje czas przed rozpoczęciem produkcji. |

| Łańcuch dostaw |

Uproszczony montaż: Często zmniejsza liczbę części i czas montażu. Zabezpieczone prawo własności intelektualnej: Projekty indywidualne są unikalne dla Twojego produktu. |

Zależność od dostawcy: Jesteś związany z jednym producentem tej części. |

Ocena: Inwestycja w personalizację i mikrominiaturyzację jest uzasadniona, gdy pozwala ona rozwiązać krytyczne wyzwanie projektowe, zwiększyć atrakcyjność produktu na rynku lub zapewnić znaczący wzrost wydajności, którego nie potrafią zaoferować standardowe komponenty. W przypadku urządzeń o dużej wartości, długoterminowe korzyści niemal zawsze przewyższają początkowe koszty rozwojowe.