W automatyzacji przemysłowej i systemach sprężonego powietrza wybór odpowiedniej metody połączeń dla zastosowań pneumatycznych ma kluczowe znaczenie dla efektywności pracy, kosztów konserwacji oraz niezawodności systemu. Nowoczesne systemy pneumatyczne w dużym stopniu zależą od prawidłowego doboru elementów łącznikowych, zapewniających optymalną wydajność, bezpieczeństwo i długotrwałość. Wybór między połączeniami wciskowymi a gwintowanymi elementami rurociągów pneumatycznych to jedna z najważniejszych decyzji, przed którą stają inżynierowie i technicy podczas projektowania lub modernizacji systemów pneumatycznych w różnych branżach.

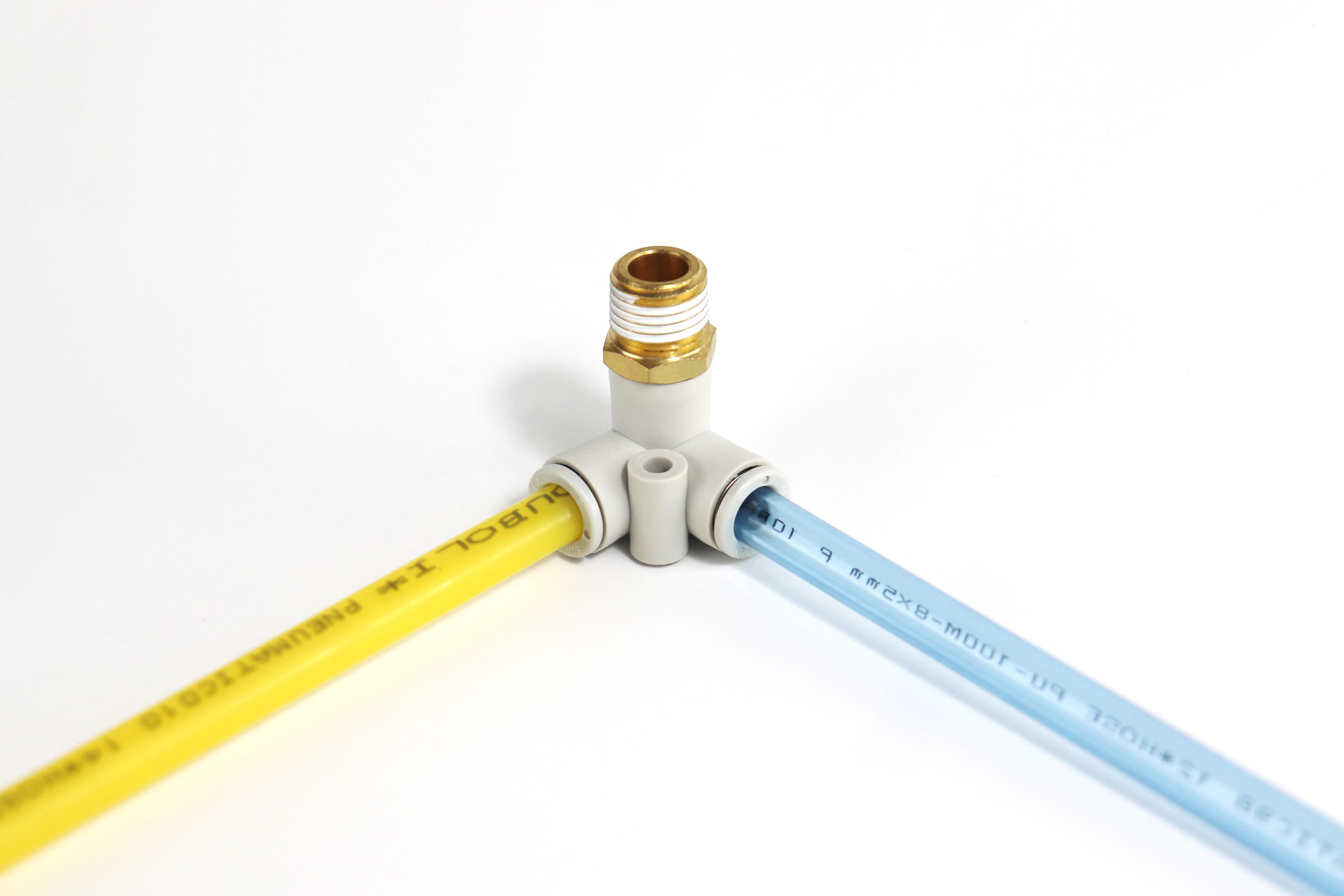

Złączki typu push-to-connect zrewolucjonizowały instalację i konserwację systemów pneumatycznych, oferując połączenia bez użycia narzędzi, które znacząco skracają czas montażu. Innowacyjne złączki wykorzystują wewnętrzne mechanizmy chwytające i uszczelniające pierścienie, zapewniając pewne, szczelne połączenia bez konieczności stosowania narzędzi do gwintowania ani uszczelek. Technologia ta znacznie się rozwinęła w ciągu ostatnich dziesięcioleci, a producenci opracowali coraz bardziej zaawansowane konstrukcje, umożliwiające pracę przy wyższych ciśnieniach i w trudniejszych warunkach środowiskowych.

Tradycyjne złączki gwintowane, z drugiej strony, są stosowane w zastosowaniach przemysłowych od ponad stu lat, zapewniając solidne połączenia mechaniczne dzięki precyzyjnie wykonanym gwintom łączącym się z odpowiadającymi im gniazdowymi gwintami. Te połączenia wymagają uszczelek gwintowych lub taśmy uszczelniającej w celu zapobiegania przeciekom powietrza oraz odpowiednich wartości momentu obrotowego, aby zagwarantować optymalną wydajność. Chociaż połączenia gwintowe wymagają więcej czasu podczas instalacji i specjalistycznego narzędzi, oferują wyjątkową wytrzymałość i niezawodność w zastosowaniach wysokociśnieniowych, gdzie integralność mechaniczna ma pierwszorzędne znaczenie.

Zrozumienie technologii Push-to-Connect

Mechanizm i zasady projektowania

Złączki typu push-to-connect działają na prostej, lecz skutecznej zasadzie łączącej mechaniczne chwytanie z uszczelnieniem elastomerowym. Wewnętrzny mechanizm składa się zazwyczaj z tulei dociskowej lub pierścienia chwytającego, który zaciska się na zewnętrznej średnicy przewodu pneumatycznego po jego włożeniu, podczas gdy uszczelki typu O-ring lub inne elementy uszczelniające tworzą szczelną barierę powietrzną. Ten dwufunkcyjny projekt umożliwia natychmiastowe podłączenie bez kompromitowania integralności uszczelnienia ani wytrzymałości połączenia w normalnych warunkach pracy.

Mechanizm chwytaka wyposażony jest w specjalnie zaprojektowane zęby lub segmenty, które wgryzają się w materiał rury, tworząc połączenie mechaniczne, którego siła wzrasta wraz ze wzrostem ciśnienia w systemie. Ten efekt chwytania wspomagany ciśnieniem czyni złączki wciskane szczególnie skutecznymi w zastosowaniach pneumatycznych, gdzie ciśnienie robocze zawiera się w zakresie od podciśnienia do kilkuset PSI. Nowoczesne konstrukcje obejmują mechanizmy rozłączające umożliwiające łatwe odłączenie w razie potrzeby, zwykle za pomocą kołnierza lub przycisku, który cofa elementy chwytające.

Wydajność uszczelnienia w systemach szybkozłącznych zależy od precyzyjnych tolerancji produkcyjnych i doboru materiałów. Wysokiej jakości złączki wykorzystują specjalistyczne elastomery, które zapewniają skuteczne uszczelnienie w szerokim zakresie temperatur, jednocześnie odpierając degradację spowodowaną zanieczyszczeniami powietrza sprężonego, olejami oraz środkami chemicznymi stosowanymi do czyszczenia, powszechnie występującymi w środowiskach przemysłowych. Elementy uszczelniające muszą kompensować niewielkie różnice średnicy zewnętrznej rurek, zapewniając przy tym stałe dociskanie, co gwarantuje niezawodną ochronę przed przeciekami.

Korzyści montażowe i eksploatacyjne

Główną zaletą technologii push-to-connect jest prostota i szybkość montażu. Operatorzy mogą tworzyć szczelne połączenia w kilka sekund, bez konieczności używania narzędzi do gwintowania, kluczy do rur ani nanoszenia uszczelek. Łatwość instalacji przekłada się na znaczne oszczędności kosztów robocizny, szczególnie w zastosowaniach wymagających wielu połączeń lub częstych przebudów. Brak potrzeby stosowania narzędzi czyni te połączenia idealnym rozwiązaniem również w ciasnych przestrzeniach, gdzie użytkowanie tradycyjnych narzędzi jest trudne lub niemożliwe.

Prace serwisowe znacznie korzystają z możliwości odwracalnego łączenia oferowanego przez technologię push-to-connect. Technicy mogą szybko rozłączać i ponownie łączyć złącza rur pneumatycznych elementy w celu konserwacji sprzętu, wymiany komponentów lub przebudowy systemu, bez konieczności odpowietrzania systemu ani długotrwałych przestojów. Ta elastyczność okazuje się szczególnie cenna w środowiskach produkcyjnych, gdzie minimalizacja przerw związanych z konserwacją bezpośrednio wpływa na wydajność i zyskowność.

Wysokiej jakości złączki typu push-to-connect zapewniają wizualne i dotykowe potwierdzenie poprawnego połączenia, zmniejszając ryzyko błędów montażowych, które mogą prowadzić do awarii systemu lub zagrożeń bezpieczeństwa. Wiele konstrukcji wyposażonych jest w wbudowane wskaźniki lub dźwiękowe sygnały kliknięcia informujące o pełnym zamocowaniu, podczas gdy opór sprężysty prawidłowo włożonego przewodu zapewnia instalatorom dotykową informację zwrotną. Ten natychmiastowy mechanizm informujący pomaga zapobiegać niepełnym połączeniom, które mogą powodować przecieki okresowe lub przypadkowe rozłączenia pod ciśnieniem.

Tradycyjne systemy połączeń gwintowanych

Standardy i specyfikacje gwintów

Złączki pneumatyczne z gwintem są zgodne z uznawanymi międzynarodowymi standardami, które zapewniają kompatybilność i wymienność między różnymi producentami i zastosowaniami. Najczęściej stosowane standardy gwintów to NPT (National Pipe Thread), BSPT (British Standard Pipe Thread) oraz specyfikacje gwintów metrycznych, z których każdy został zaprojektowany dla konkretnych rynków regionalnych i zastosowań. Gwinty NPT charakteryzują się stożkowym kształtem, który tworzy połączenie wciskane zapewniające lepsze uszczelnienie, podczas gdy gwinty BSPT mogą być równoległe lub stożkowe, w zależności od konkretnych wymagań zastosowania.

Specyfikacje zazębienia gwintu wymagają starannego podejścia, aby zapewnić odpowiednie uszczelnienie i wytrzymałość mechaniczną. Zbyt luźne połączenia mogą przeciekać lub ulec awarii pod ciśnieniem, natomiast zbyt mocne dokręcanie może uszkodzić gwint, spowodować pęknięcie armatury lub odkształcenie powierzchni uszczelniających. Większość gwintowanych połączeń pneumatycznych wymaga od 2 do 4 pełnych zazębień gwintu poza dokręcenie ręczne, aby osiągnąć optymalne uszczelnienie i integralność mechaniczną. Właściwe wartości momentu obrotowego różnią się w zależności od wielkości, materiału i typu gwintu armatury, a producenci dostarczają szczegółowe wytyczne dotyczące procedur montażu.

Wybór uszczelnienia gwintów odgrywa kluczową rolę w osiągnięciu szczelnych połączeń gwintowych w systemach pneumatycznych. Taśma gwintowa PTFE pozostaje najpopularniejszą metodą uszczelniania ze względu na odporność chemiczną, odporność na temperaturę oraz łatwość aplikacji. Ciekłe uszczelnienia gwintów oferują zalety w procesach montażu automatycznego i zapewniają doskonałe wypełnianie luzów w przypadku lekko zużytych lub niedoskonałych gwintów. Należy jednak dokładnie ocenić zgodność uszczelnienia ze środkami płynnymi w systemie, temperaturami roboczymi oraz zakresem ciśnień, aby zapobiec degradacji lub problemom z zanieczyszczeniem.

Trwałość i cechy użytkowe

Połączenia gwintowane wyróżniają się w zastosowaniach wysokociśnieniowych, gdzie wymagania dotyczące wytrzymałości mechanicznej przekraczają możliwości alternatywnych połączeń typu push-to-connect. Kontakt metal-na-metal osiągany poprzez prawidłowe dokręcenie gwintu rozprowadza obciążenia na dużej powierzchni, umożliwiając tym połączeniom wytrzymywanie ciśnień znacznie przekraczających typowe zakresy pracy pneumatycznej. Ta przewaga mechaniczna czyni złączki gwintowane preferowanym wyborem w zastosowaniach hydraulicznych, systemach pneumatycznych wysokiego ciśnienia oraz w połączeniach krytycznych pod względem bezpieczeństwa, gdzie skutki awarii są poważne.

Odporność na wibracje to kolejna istotna zaleta połączeń gwintowanych w środowiskach przemysłowych. Interferencja mechaniczna tworzona przez skręcone ze sobą gwinty zapobiega poluzowaniu się połączeń pod wpływem obciążeń wibracyjnych, które mogą negatywnie wpływać na inne typy połączeń. Ta cecha szczególnie przydaje się w sprzęcie mobilnym, maszynach produkcyjnych oraz zastosowaniach transportowych, gdzie ciągłe drgania mogą z czasem naruszyć integralność połączenia. W razie potrzeby odporność na wibracje można dodatkowo poprawić, stosując odpowiednie środki blokujące gwinty.

Długoterminowa niezawodność połączeń gwintowanych zależy od właściwych praktyk montażu oraz odpowiedniego doboru materiałów dla warunków pracy. Złączki ze stali nierdzewnej i mosiądzu oferują doskonałą odporność na korozję w większości zastosowań pneumatycznych, podczas gdy w przypadku surowych środowisk chemicznych mogą być wymagane specjalistyczne powłoki lub egzotyczne stopy. Możliwość wielokrotnego demontażu i ponownego montażu połączeń gwintowanych bez pogorszenia ich wydajności czyni je odpowiednimi dla zastosowań wymagających częstej konserwacji lub rekonfiguracji, o ile podczas każdego cyklu montażu zachowana będzie należyta ostrożność.

Analiza porównawcza i kryteria doboru

Uwagi dotyczące czasu instalacji i nakładów pracy

Wydajność instalacji stanowi jedną z najważniejszych różnic między systemami przewodów pneumatycznych zaciskowych a gwintowanymi w zastosowaniach komercyjnych. Systemy zaciskowe skracają zazwyczaj czas instalacji o 60–80% w porównaniu z rozwiązaniami gwintowanymi, szczególnie w złożonych systemach z dużą liczbą połączeń. Oszczędność czasu przekłada się bezpośrednio na niższe koszty robocizny i szybsze ukończenie projektów, co czyni technologię zaciskową coraz bardziej atrakcyjną w nowych instalacjach oraz rozbudowach systemów, gdzie koszty pracy stanowią znaczącą część całkowitych wydatków projektowych.

Wymagania dotyczące umiejętności znacznie różnią się w zależności od metody połączenia, przy czym systemy szybkozłączne wymagają minimalnego szkolenia w celu prawidłowej instalacji. Połączenia gwintowane wymagają większej wiedzy technicznej dotyczącej momentów dokręcania, sposobu nanoszenia uszczelnienia na gwint oraz odpowiednich technik montażu, aby osiągnąć niezawodne wyniki. Różnica ta wpływa zarówno na początkowe koszty szkolenia, jak i na dostępność wykwalifikowanego personelu montażowego, szczególnie w regionach o ograniczonej liczbie wykwalifikowanych pracowników zawodowych lub szybkim wzroście branży.

Wymagania dotyczące narzędzi to kolejny czynnik kosztowy sprzyjający technologii push-to-connect w wielu zastosowaniach. Montaż gwintowany wymaga kluczy do rur, kluczy momentowych, narzędzi do cięcia gwintów oraz różnych akcesoriów, co wiąże się ze znacznymi nakładami kapitałowymi dla firm instalacyjnych i działów konserwacji. Systemy push-to-connect wymagają jedynie narzędzi do cięcia rurek oraz okazjonalnie urządzeń do przygotowania rurek, co zmniejsza zarówno początkowe koszty narzędzi, jak i bieżące wydatki na ich konserwację, ułatwiając jednocześnie zarządzanie zapasami dla mobilnych zespołów serwisowych.

Wydajność w warunkach eksploatacyjnych

Oceny ciśnienia znacząco różnią się między przewodami pneumatycznymi z przyłączem szybkowym a gwintowanym, przy czym połączenia gwintowane zazwyczaj wytrzymują wyższe ciśnienia robocze. Standardowe przewody z przyłączem szybkowym zwykle obsługują ciśnienia do 150–250 PSI, podczas gdy połączenia gwintowane mogą wytrzymać ciśnienia znacznie przekraczające normalne zakresy pneumatyczne. Jednak większość przemysłowych zastosowań pneumatycznych działa poniżej 125 PSI, co oznacza, że obie technologie mieszczą się w dopuszczalnym zakresie wydajności dla typowych wymagań systemu.

Właściwości temperaturowe różnią się w zależności od materiałów i podejść projektowych stosowanych w każdej technologii. Złączki typu push-to-connect opierają się na elementach uszczelniających z tworzyw elastycznych, które mogą mieć ograniczony zakres temperatur w porównaniu z uszczelnieniem metal-metal osiąganym w prawidłowo zamontowanych połączeniach gwintowanych. Jednak nowoczesne konstrukcje złączek push-to-connect wykorzystują wysokowydajne materiały uszczelniające, które nadają się do większości przemysłowych wymagań dotyczących temperatury, zazwyczaj w zakresie od -40°F do 200°F, w zależności od konkretnych formulacji materiałowych i projektów złączek.

Wartości wycieków i długoterminowa wydajność uszczelniania zależą od prawidłowej instalacji oraz odpowiedniej konserwacji obu typów połączeń. Starannie zamontowane połączenia gwintowane z zastosowaniem odpowiednich uszczelek mogą zapewniać praktycznie zerową ilość wycieków przez dziesięciolecia w warunkach normalnej eksploatacji. Systemy push-to-connect osiągają doskonałą wydajność uszczelniania na początku, jednak mogą doświadczać stopniowego pogarszania się właściwości elementów uszczelniających wykonanych z elastomerów w dłuższej perspektywie czasu, szczególnie w zastosowaniach z cyklami zmian temperatury lub przy narażeniu na szkodliwe chemikalia czy promieniowanie UV.

Analiza kosztów i czynniki ekonomiczne

Początkowe nakłady i koszty materiałów

Koszty materiałów na pneumatyczne złączki rurowe różnią się znacznie w zależności od jakości, materiałów i standardów produkcji, przy czym złączki typu push-to-connect zazwyczaj mają wyższe ceny w porównaniu do podstawowych alternatyw z gwintem. Jednak tę początkową różnicę cenową należy ocenić w kontekście całkowitych kosztów instalacji, w tym pracy, narzędzi i materiałów wymaganych do kompletnego montażu systemu. Wysokiej jakości złączki typu push-to-connect zawierają precyzyjnie toczone elementy oraz specjalistyczne materiały uszczelniające, które uzasadniają wyższe koszty jednostkowe poprzez lepszą wydajność i niezawodność.

Zakupy hurtowe często sprzyjają złączom gwintowanym w dużych instalacjach ze względu na prostsze procesy produkcyjne i dłuższą obecność na rynku. Znormalizowane złącza gwintowane korzystają z efektu oszczędności skali wynikającego ze powszechnego przyjęcia w wielu branżach i zastosowaniach. Jednak rosnąca popularność technologii podłączania przez wciskanie doprowadziła do zwiększonej konkurencji i produkcji seryjnej, co nadal redukuje cenę tych zaawansowanych systemów łączeniowych.

Całkowite koszty systemu muszą uwzględniać komponenty uzupełniające wymagane dla każdego typu połączenia. Systemy gwintowane wymagają uszczelek gwintowych, płynów chłodzących do cięcia oraz specjalistycznych narzędzi montażowych, które zwiększają ogólne koszty projektu. Systemy podłączania przez wciskanie mogą wymagać pneumatycznych przewodów wyższej jakości oraz specjalistycznych narzędzi do cięcia w celu osiągnięcia optymalnej wydajności, jednak te akcesoria często przynoszą korzyści w wielu instalacjach systemowych, poprawiając długoterminową efektywność kosztową.

Koszty eksploatacji i cykl życia

Rozważania dotyczące kosztów utrzymania silnie sprzyjają technologii push-to-connect w zastosowaniach wymagających częstego dostępu lub rekonfiguracji. Możliwość szybkiego rozłączenia i ponownego podłączenia pneumatycznych elementów rurowych bez użycia narzędzi czy uszczelek redukuje koszty pracy konserwacyjnej i minimalizuje przestoje systemu podczas rutynowych czynności serwisowych. Ta przewaga staje się szczególnie istotna w środowiskach produkcyjnych, gdzie dostępność sprzętu bezpośrednio wpływa na generowanie przychodów i efektywność operacyjną.

Koszty wymiany i naprawy znacząco różnią się w zależności od typu połączenia ze względu na zasadniczo różne sposoby uszkodzeń i wymagania naprawcze. Połączenia gwintowane mogą wymagać całkowitej wymiany kształtek, jeśli gwint ulegnie uszkodzeniu, podczas gdy połączenia szybkozłączne często pozwalają na wymianę rury bez konieczności wymiany kształtki, o ile są odpowiednio konserwowane. Jednak katastrofalna awaria wewnętrznego mechanizmu szybkozłącznego zwykle wymaga całkowitej wymiany kształtki, podczas gdy połączenia gwintowe mogą być naprawiane poprzez nawiercanie gwintu lub inne metody regeneracji gwintu.

Długoterminowa analiza ekonomiczna musi uwzględniać ewolucję systemu oraz wymagania modyfikacji w całym cyklu życia typowego sprzętu. Branże doświadczające szybkich zmian technologicznych lub częstych przebudów linii produkcyjnych znacznie korzystają z elastyczności oferowanej przez systemy push-to-connect. Z drugiej strony, stabilne instalacje o minimalnych wymaganiach modyfikacji mogą osiągnąć niższy całkowity koszt posiadania dzięki solidnym połączeniom gwintowanym, które przy prawidłowym montażu i ochronie przed degradacją środowiskową zapewniają dziesięciolecia bezobsługowej pracy.

Zastosowanie -Dyrektywy szczegółowe

Automatyka i produkcja przemysłowa

Środowiska produkcyjne z częstymi zmianami linii, różnorodnością produktów lub sezonowymi zmianami produkcji znacznie korzystają z pneumatycznych elementów rurowych typu push-to-connect dzięki ich elastyczności w zakresie rekonfiguracji i szybkiej instalacji. Zautomatyzowane linie montażowe, urządzenia pakujące oraz systemy transportu materiałów często wymagają połączeń pneumatycznych, które można szybko modyfikować lub przemieszczać bez konieczności długotrwałego przestojów czy zaangażowania wyspecjalizowanego personelu. Brak potrzeby używania narzędzi w systemach typu push-to-connect umożliwia pracownikom produkcyjnym wprowadzanie drobnych modyfikacji systemu bez konieczności interwencji działu utrzymania ruchu.

Zastosowania robotyki i automatyzacji szczególnie korzystają z technologii push-to-connect ze względu na ograniczenia przestrzeni i trudny dostęp, typowe dla tego typu instalacji. Komórki robota często posiadają połączenia pneumatyczne w ciasnych miejscach, gdzie tradycyjne klucze nie mogą być skutecznie używane, co czyni złączki typu push-to-connect jedynym praktycznym rozwiązaniem. Dodatkowo, wizualna kontrola zapewniana przez wysokiej jakości złączki push-to-connect pomaga zagwarantować poprawność połączeń w aplikacjach, gdzie po zakończeniu instalacji dostęp do weryfikacji jest ograniczony.

W czystych pomieszczeniach i aplikacjach przetwórstwa żywności konieczne są połączenia pneumatyczne minimalizujące ryzyko zanieczyszczenia i ułatwiające dokładne procedury czyszczenia. Złączki wciskane przeznaczone do zastosowań higienicznych charakteryzują się gładkimi powierzchniami oraz materiałami odpornymi na rozwój bakterii, umożliwiając pełną demontażność dla celów walidacji czyszczenia. Wyeliminowanie uszczelek gwintowych redukuje również potencjalne źródła zanieczyszczeń w czułych środowiskach produkcyjnych, gdzie kluczowe znaczenie ma czystość produktu.

Przemysł ciężki i zastosowania wysokociśnieniowe

Zaawansowane zastosowania przemysłowe związane z wysokimi ciśnieniami, ekstremalnymi temperaturami lub surowymi warunkami środowiskowymi wymagają zazwyczaj wytrzymałości mechanicznej i niezawodności zapewnianej przez gwintowane elementy pneumatyczne. Urządzenia górnicze, hale produkcyjne stali oraz zakłady chemiczne często działają w systemach pneumatycznych przy ciśnieniach i temperaturach przekraczających możliwości standardowych technologii szybkozłącznych. Uszczelnienie metal-na-metal osiągane poprzez odpowiednie połączenia gwintowane zapewnia znacznie lepszą odporność na zmęczenie spowodowane cyklami ciśnienia oraz naprężeniami termicznymi.

Sprzęt mobilny i zastosowania transportowe korzystają z odporności na wibracje oraz bezpieczeństwa mechanicznego zapewnianego przez połączenia gwintowane. Maszyny budowlane, sprzęt rolniczy i pojazdy komercyjne są narażone na ciągłe wibracje i obciążenia udarowe, które mogą z czasem naruszyć integralność systemów szybkodziałających. Interferencja mechaniczna tworzona przez zaangażowane gwinty przeciwdziała poluzowaniu się połączeń w tych trudnych warunkach, zapewniając niezawodne połączenia przez cały czas trwania cyklu życia sprzętu.

Zastosowania krytyczne dla bezpieczeństwa w takich branżach jak lotnictwo, energetyka jądrowa i produkcja sprzętu medycznego często wymagają połączeń gwintowych ze względu na ich udokumentowaną długoterminową niezawodność i cechy bezpiecznego trybu pracy. W tych zastosowaniach priorytetem jest bezpieczeństwo połączeń i przewidywalne tryby uszkodzeń, a nie wygoda montażu, co czyni gwintowane elementy rurowe pneumatyczne preferowanym wyborem, mimo wyższych kosztów instalacji i wymagań dotyczących jej złożoności.

Często zadawane pytania

Jakie są główne zalety złącz typu push-to-connect w porównaniu do złącz pneumatycznych z gwintem

Złącza typu push-to-connect oferują znacznie szybszy montaż, nie wymagają użycia narzędzi ani uszczelek gwintowych, co redukuje koszty robocizny o 60–80% w porównaniu z rozwiązaniami z gwintem. Umożliwiają łatwe rozłączanie w celu konserwacji i rekonfiguracji systemu, zapewniają wizualne potwierdzenie poprawnego połączenia oraz eliminują ryzyko przekręcenia lub uszkodzenia gwintu, które może wystąpić przy złączach z gwintem. Te zalety czynią je idealnym wyborem w zastosowaniach wymagających częstych modyfikacji lub tam, gdzie przestrzeń instalacyjna jest ograniczona.

Kiedy należy wybrać złącza z gwintem zamiast złącz typu push-to-connect w aplikacjach pneumatycznych

Złączki gwintowane są preferowane w zastosowaniach wysokociśnieniowych powyżej 250 PSI, w warunkach ekstremalnych temperatur, silnych wibracji oraz w instalacjach krytycznych pod względem bezpieczeństwa, gdzie wymagana jest maksymalna wytrzymałość mechaniczna. Działają również lepiej w zastosowaniach związanych z częstymi cyklami ciśnienia, agresywnymi chemikaliami, które mogą uszkadzać uszczelki elastomerowe, oraz w instalacjach stałych, gdzie nie jest potrzebna wygoda rozłączania. Branże takie jak górnictwo, produkcja stali i sprzęt mobilny zwykle korzystają z niezawodności połączeń gwintowanych.

Jak zapewnić prawidłową instalację pneumatycznych złączek typu push-to-connect

Poprawna instalacja wymaga przycięcia węża pneumatycznego ostrym, czystym cięciem prostopadłym do osi węża, usunięcia wszelkich natręctw lub zanieczyszczeń oraz wsunięcia węża całkowicie, aż do naprzeciwko wewnętrznego ogranicznika. Należy nasłuchiwać słyszalnego kliknięcia i delikatnie pociągnąć wąż, aby zweryfikować zatrzaśnięcie mechanizmu chwytającego. Należy używać węża zgodnego z zaleceniami producenta złączki pod względem tolerancji średnicy zewnętrznej i kompatybilności materiałów oraz unikać ponownego stosowania węża wykazującego ślady zużycia po poprzednich podłączeniach.

Jakie różnice w konserwacji występują pomiędzy systemami pneumatycznymi typu push-to-connect a gwintowanymi

Systemy szybkozłączne wymagają okresowej kontroli pierścieni uszczelniających i elementów chwytających, które mogą wymagać wymiany po dłuższym czasie użytkowania lub wielu cyklach łączenia. Należy obserwować wszelkie oznaki wycieku powietrza i wymieniać złączki, jeśli ich wewnętrzne komponenty wykazują oznaki zużycia. Systemy gwintowane wymagają regularnej kontroli uszkodzeń gwintu, utrzymania odpowiedniego momentu dokręcenia oraz degradacji środka uszczelniającego. Oba systemy korzystają z czystości połączeń i ochrony przed zanieczyszczeniami środowiskowymi, jednak systemy szybkozłączne są zazwyczaj bardziej wrażliwe na zanieczyszczenie powierzchni uszczelniających wewnętrznych.

Spis treści

- Zrozumienie technologii Push-to-Connect

- Tradycyjne systemy połączeń gwintowanych

- Analiza porównawcza i kryteria doboru

- Analiza kosztów i czynniki ekonomiczne

- Zastosowanie -Dyrektywy szczegółowe

-

Często zadawane pytania

- Jakie są główne zalety złącz typu push-to-connect w porównaniu do złącz pneumatycznych z gwintem

- Kiedy należy wybrać złącza z gwintem zamiast złącz typu push-to-connect w aplikacjach pneumatycznych

- Jak zapewnić prawidłową instalację pneumatycznych złączek typu push-to-connect

- Jakie różnice w konserwacji występują pomiędzy systemami pneumatycznymi typu push-to-connect a gwintowanymi