Introduksjon: Er pneumatikksystemene dine klare til neste industrielle revolusjon?

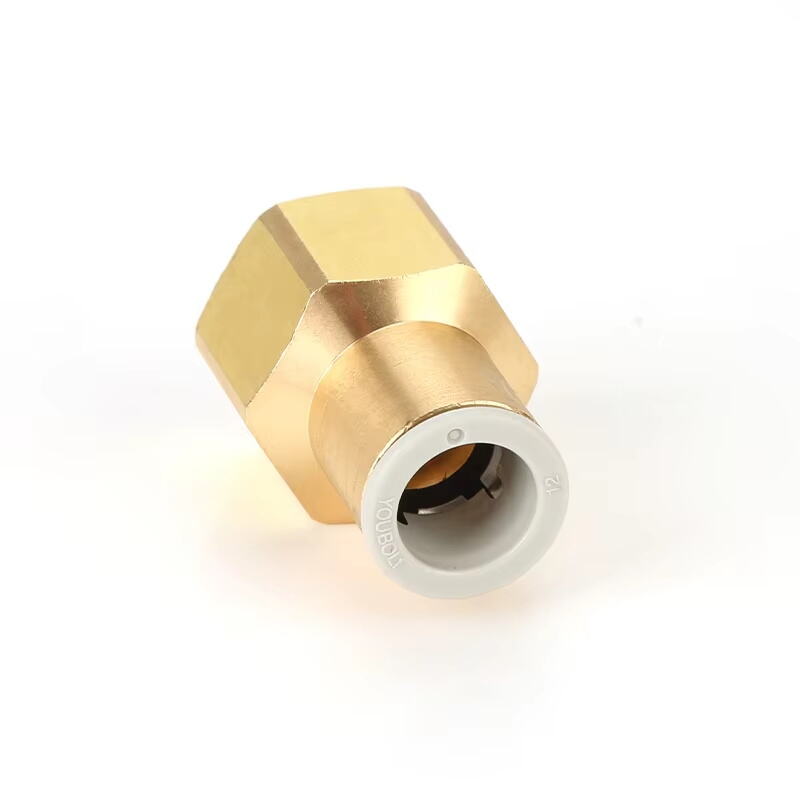

Landskapet for industriell automasjon er i endring under føttene våre. Oppkomsten av Industri 4.0, samarbeidende roboter (coboter) og kompakte, høydensitets maskiner krever mer av hver enkelt komponent – spesielt fra den ofte-overlookede verden av pneumatisk koblinger . I årtier har industrien forlatt seg på standardiserte, ferdige tilkoblingsdeler. Men hva skjer når designet ditt er begrenset til et rom på størrelse med en sukkerkube? Eller når medisinsk utstyr krever en tilkobling som kan steriliseres gjentatte ganger uten å svikte?

Løsningen ligger i to kraftfulle, sammenkoblede trender: Miniaturisering og Tilpasning . Dette er ikke bare buzzwords; de er grunnleggende svar på de evolverende behovene i moderne produksjon. Å holde fast ved tradisjonelle tilkoblingsløsninger kan føre til kompromittert design, unødig plassbruk og manglende evne til å møte de strenge kravene i ny teknologitunge industrier.

Denne artikkelen går i dybden på fremtiden til pneumatisk teknologi. Vi skal utforske hvordan den utrolige utviklingen mot mindre, smartere og mer spesifikke designene er i ferd med å omforme det mulige innen luftdrevne systemer. Du vil få vite mer om de ingeniørfaglige gjennombruddene som muliggjør denne utviklingen, de konkrete fordelene for dine applikasjoner, og – mest viktig – hvordan du skal navigere prosessen med å finne eller utvikle den perfekte tilpassede eller miniatyriserte tilkoblingen for å gi produktet ditt en avgjørende konkurransefortrinn.

Hvorfor: De drivkreftene bak miniatyrisering og tilpasning

Markets etterspørsel etter smartere, mindre og mer spesifikke løsninger

Trykket for avanserte pneumatisk tilkoblinger skjer ikke i et vakuum. Det drives av kraftfulle makrotrender på tvers av globale industrier:

Spredningen av cobot-er og kompakt utstyr: Tradisjonelle industriroboter opererer i store, inngjerdete celler. Kollaborative roboter (coboter), som er designet til å arbeide sammen med mennesker, er mindre, lettere og krever like kompakte pneumatikkomponenter som ikke ofrer ytelse. Et kronglete tilkoblingselement passer rett og slett ikke på en cobots arm.

Plass er en fordel: I sektorer som halvlederproduksjon, medisinsk diagnostikk og elektronikkomontasje er hver eneste kvadratmillimeter av maskinens plass ekstremt verdifull. Miniatyriserte tilkoblinger tillater ingeniører å pakke inn mer funksjonalitet på mindre plass, og dermed forbedre maskinens kapasitet uten å øke størrelsen.

-

Behovet for Anvendelse -Spesifikk ytelse: Standard tilkoblingselementer fungerer for standardapplikasjoner. Men hva med:

Høyrengjøringsmiljøer (mat og legemidler): Tilkoblinger som tåler gjentatte CIP/SIP (rengjøring og sterilisering på plass) sykluser uten korrosjon eller svikt.

Harde miljøer (kjemisk, offshore): Tilkoblinger laget av spesielle eksotiske legeringer eller polymerer for å motstå aggressive kjemikalier eller saltvann.

Lavstøyapplikasjoner: Kontakter utformet med interne strømningsveier som minimaliserer luftturbulens og støynivåer.

Hva: Definerer en ny tidsepoke for pneumatiske tilkoblinger

Utenfor standard: Hva mener vi med miniatyrisering og tilpasning?

-

Miniaturisering er en ingeniørdisiplin som innebærer å redusere den fysiske størrelsen på komponenter samtidig som man opprettholder, eller til og med forbedrer, deres funksjonelle ytelse. Dette handler ikke bare om å lage en mindre versjon av en standarddel. Det omfatter:

Mikrotilkoblinger: Kontakter utformet for rørdiametre så små som 1/16" (1,5 mm) eller til og med 1 mm og som opererer innenfor full industriell trykkomfang (f.eks. 100+ PSI).

Forbetra materiale: Bruk av høyfast, lett materialer som PEEK (polyetereterketon) og presisjonsrustfritt stål for å sikre strukturell integritet i mikroskopisk målestokk.

Romslig effektiv design: Lavprofil, innfestet og rettvinklede design som integreres sømløst i trange plasser.

-

Tilpasning er prosessen med å tilpasse en komponents design, material eller funksjon for å møte nøyaktige krav fra en spesifikk applikasjon. Dette kan variere fra en enkel fargeendring til en fullstendig redesign fra bunnen. Det inkluderer:

Geometrisk tilpasning: Endring av posisjon for tilkoblingsåpninger, gjengeformer eller total formfaktor for å passe en unik samler eller maskinblokk.

Materialtilpasning: Spesifisering av spesielle O-ring materialer (f.eks. FDA-kvalitet Viton®) eller kroppsmaterialer (f.eks. kjemikaliebestandig PVDF) for kompatibilitet.

Funksjonell tilpasning: Integrasjon av ekstra funksjoner som innebygd strømningskontroll, trykksensorer eller hurtigkoblingsventiler direkte i tilkoblingen.

Teknologiene som gjør det mulig

Denne revolusjonen drives av flere nøkkeltjenologier:

Presis CNC-masking: 5-akslede CNC-maskiner kan produsere ekstremt komplekse og små geometrier med toleranser målt i mikron.

Additiv tilvirkning (3D-printing): For rask prototyping av egendefinerte design, som tillater funksjonell testing og designiterasjon på dager, ikke uker. Den muliggjør også interne kanalsystemer som er umulige å oppnå med tradisjonell maskinering.

Computational Fluid Dynamics (CFD): Brukt til å simulere og optimere luftstrømningsbanen i en miniutstyrt tilkobling, og minimerer trykkfall og turbulens, selv i begrensede rom.

Hvordan: Å finne veien til egendefinerte og miniatyriserte løsninger

En trinn-for-trinn guide til å spesifisere din perfekte tilkobling

Overgang fra standard til egendefinert eller miniatyrisert løsning krever en samarbeidspartner. Slik kan du gå frem:

-

Definer kravene til applikasjonen din nøyaktig:

-

Lag en detaljert spesifikasjonsliste som inkluderer:

Ytelse: Driftstrykk, strømningshastighet (Cv-verdi) og maksimalt tillatt trykkfall.

Miljømessig: Temperaturområde, medium (luft, andre gasser?), eksponering for kjemikalier, UV-lys eller sterilisering.

Fysisk: Maksimalt tillatt plassbruk, vektbegrensninger og nødvendige port-orienteringer.

Regulatorisk: Nødvendige sertifiseringer (ISO 9001, FDA, USP Class VI, ATEX).

-

-

Samarbeid med riktig produsent:

Søk etter en leverandør med dokumentert Design for Produktionsdyktighet (DFM) prosess. De bør kunne gjennomgå dine opprinnelige design og foreslå endringer som forbedrer pålitelighet og reduserer produksjonskostnader.

Vurder deres prototyping-kapacitet . Kan de levere 3D-printede eller dreide prototyper for rask testing?

Vurder deres ingeniørkompetanse . De bør stille detaljerte spørsmål om applikasjonen din for å fullt ut forstå problemet.

-

Samarbeid i designfasen:

Dette er en iterativ prosess. Vær forberedt på å gjennomgå tekniske tegninger (CAD-modeller) og gi tilbakemelding.

Stol på partnerens ekspertise når det gjelder materialvalg og produksjonsteknikker.

-

Test prototyper grundig:

Hopp aldri over dette trinnet. Test prototypene i den faktiske maskinen eller et simulert miljø.

Utfør levetidstesting til brist for å sikre at designet oppfyller kravene til holdbarhet.

For- og ulemper: Vurder investeringen

| Aspekt | Fordele | Ulemper |

|---|---|---|

| Ytelse |

Optimert funksjon: Fullstendig tilpasset applikasjonens behov. Forbedret effektivitet: Minimalt trykkfall og minst mulig plassforbruk. Forbedret pålitelighet: Utformet for ditt spesifikke driftsmiljø. |

|

| Design & Innovasjon |

Utlåser innovasjon: Muliggjør produktdesign på et helt nytt nivå. Konkurransedyktig Fordel: Tilbyr funksjonalitet som standardløsninger ikke har. Integrert funksjonalitet: Kan kombinere flere funksjoner i en enkeltkomponent. |

Høyere initiell kostnad: NRE (engangskostnader for konstruksjon og verktøy). Lengre leveringstid: Design og prototyping tar tid før produksjon. |

| Leveranskjeden |

Forenklet montering: Reduserer ofte antall deler og monteringstid. Sikker IP: Tilpassede design er unike for produktet ditt. |

Leverandøravhengighet: Du er bundet til en enkeltprodusent for den delen. |

Dom: Investeringen i tilpasning og miniatyrisering er berettiget når den løser en kritisk designutfordring, forbedrer produktets markedsdyktighet, eller gir en betydelig ytelsesforbedring som standardkomponenter ikke kan tilby. For høyverdige produkter, vil de langsiktige fordelene nesten alltid veie opp for de innledende utviklingskostnadene.