はじめに:あなたの空圧システムは次の産業革命に備えていますか?

産業オートメーションの風景は私たちの足元から変化しています。Industry 4.0、協力ロボット(コボット)、コンパクトで高密度な機械の台頭により、あらゆるコンポーネントにこれまで以上に高い要求が求められています。特に見過ごされがちな 空気配管接続 分野においても同様です。何十年もの間、業界は標準化された市販の継手に依存してきました。しかし、設計が砂糖の塊ほどのスペースに制限されてしまったらどうでしょう? また、医療機器が滅菌を繰り返しても故障しないコネクタを必要としたらどうでしょう?

その答えは、2つの強力で相互に関連するトレンドにあります: 小型化 と カスタマイズ これらは単なる流行語ではありません。これらは現代製造業の進化するニーズへの根本的な対応策です。伝統的な接続ソリューションを使い続けることは、設計上の妥協、貴重なスペースの非効率的な使用、最先端産業の厳しい要求に応えられない失敗を招くことになるでしょう。

この記事では、空気圧技術の未来について掘り下げていきます。小型化、スマート化、特定用途への対応が進む中で、空圧駆動システムの可能性がどのように再定義されているのかを見ていきます。この変化を支える技術的ブレイクスルー、あなたの用途に応じた具体的な利点、そして何よりも重要なのは、自社製品に決定的な競争優位をもたらすカスタムまたは小型コネクタを調達または開発する方法について学びます。

なぜ小型化とカスタマイズが進むのか:その原動力とは

スマートで小型、そして特定用途向けソリューションに対する市場の需要

高度な空気圧接続技術の進展は、真空状態で起きているわけではありません。世界的な産業全体に広がる強力なマクロトレンドがその原動力となっています。

協働ロボット(コボット)とコンパクト機械の普及: 従来の産業用ロボットは、大型のフェンスで囲まれたセル内で動作します。一方、人間と一緒に作業するために設計された協働ロボット(コボット)は、小型・軽量であり、性能を犠牲にすることなく同様にコンパクトな空圧コンポーネントを必要とします。大きすぎるフィッティングは、コボットのアームに取り付けることができません。

スペースは限られた資源です: 半導体製造、医療診断、電子機器の組立などの分野では、機械が占める面積の1平方ミリメートルに至るまでが非常に貴重です。小型化された接続部を使用することで、エンジニアはより小さな設置面積に多くの機能を詰め込むことができ、機械のサイズを拡大することなく性能を高めます。

-

必要性 応用 -特定の性能: 標準的な用途には標準のフィッティングが適しています。しかし、次のような用途ではどうでしょうか:

高潔浄環境(食品・医薬品): 腐食や故障することなく、何度もCIP/SIP(Clean-in-Place/Sterilize-in-Place)サイクルに耐えることができる接続部。

過酷な環境(化学・海洋): 腐食性の高い化学薬品や海水に耐えるために、特定の特殊合金やポリマーで作られた接続部。

低騒音アプリケーション: 内部流路を備えたコネクタは、空気の乱流や騒音レベルを最小限に抑える設計になっています。

とは:空圧コネクションの新時代を定義するもの

標準の枠を超えて:ミニチュア化とカスタマイズとは何を意味するのか?

-

小型化 機能性能を維持、あるいは向上させながらコンポーネントの物理的な規模を縮小する工学的分野です。これは単に標準部品を小型化することだけを意味するものではありません。以下のような要素が含まれます:

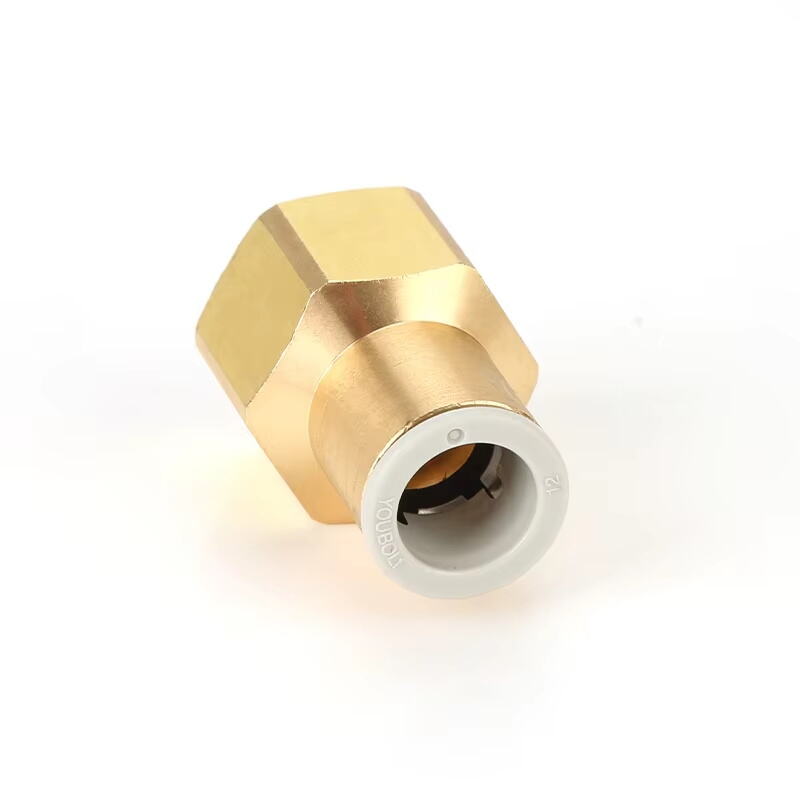

マイクロフィッティング: チューブ直径が最小で 1/16"(1.5mm)または1mm までに対応し、フル産業用圧力範囲(例:100PSI以上)で動作するコネクタ。

先端材料: PEEK(ポリエーテルエーテルケトン)や高精度のステンレス鋼などの高強度で軽量な素材を使用し、微小スケールでも構造的な完全性を確保します。

空間効率の良い設計 ロー・プロファイル、フラッシュマウント、直角設計により、狭いスペースにシームレスに統合されます。

-

カスタマイズ 特定のアプリケーションの正確な要件に応じてコンポーネントの設計、素材、または機能をカスタマイズするプロセスです。これは、単純な色の変更から完全なゼロからの再設計まで幅広く含まれます。以下のような内容を含みます:

幾何学的カスタマイズ: ポート位置、ネジの種類、または全体的なフォームファクターを変更して、特注のマニフォールドやマシンブロックに適合させます。

素材のカスタマイズ: 適合性を確保するため、特殊なOリング用化合物(例:FDAグレードのViton®)やボディ素材(例:耐薬品性PVDF)を指定します。

機能的カスタマイズ: 流量制御、圧力センサー、または着脱可能なクイックディスコネクトバルブなどの追加機能をフィッティングに直接統合します。

それを可能にする技術

この革新は、いくつかの主要な技術によって推進されています:

高精度CNC加工: 5軸CNCマシンは、マイクロメートル単位の公差で非常に複雑かつ微細な形状を製造することが可能です。

付加製造(3Dプリンティング): カスタム設計の迅速なプロトタイピングにより、数週間ではなく数日で機能試験と設計の反復が可能になります。また、従来の機械加工では実現不可能な内部流路形状の作成も可能にします。

計算流体力学 (CFD): ミニチュアコネクタの内部空気流路をシミュレートおよび最適化し、狭い空間内でも圧力損や乱流を最小限に抑えることができます。

方法:カスタムおよび小型化ソリューションへの道を進む

最適なコネクタを仕様設定するためのステップバイステップガイド

標準製品からカスタムまたは小型化されたソリューションに移行するには、サプライヤーとの協力体制が必要です。以下のように進めます:

-

アプリケーション要件を正確に定義する:

-

以下の内容を含む詳細な仕様書を作成してください:

パフォーマンス: 作動圧力、流量(Cv値)、許容最大圧力降下。

環境: 温度範囲、媒体(空気、その他のガス?)、化学薬品、紫外線、または滅菌処理への暴露。

身体的 許容最大外形寸法、重量制限、ポートの向き。

規制関連: 必要な認証(ISO 9001、FDA、USP Class VI、ATEX)。

-

-

適切な製造業者との提携:

実績のあるサプライヤーを探す 製造向け設計 (DFM) プロセス。初期設計をレビューし、信頼性を高め、生産コストを削減する改良を提案できる能力を持っている必要があります。

その企業の 試作能力を評価する 。迅速なテスト用に3Dプリントまたは機械加工による試作品を提供可能ですか?

その企業の エンジニアリングの専門知識 。応用分野について詳細な質問を行い、問題を完全に理解しようとしているか確認してください。

-

設計段階での協業:

これは反復的なプロセスです。技術図面(CADモデル)をレビューし、フィードバックを提供する準備をしておいてください。

材料選定および製造技術に関するパートナーの専門性を信頼してください。

-

プロトタイプの厳密なテスト:

この工程は絶対に省略しないでください。実際の装置内またはシミュレーション環境でプロトタイプをテストしてください。

設計が耐久性要件を満たすことを保証するため、寿命試験を破損するまで実施してください。

長所と短所:投資の検討

| アスペクト | 利点 | 欠点 |

|---|---|---|

| パフォーマンス |

最適化された機能: お客様のアプリケーションニーズに完全に適合しています。 効率の向上 圧力損失およびスペース使用量を最小限に抑えることができます。 信頼性の向上: 特定の作業環境に合わせて設計されています。 |

|

| デザインとイノベーション |

イノベーションを解き放ちます: 画期的な製品設計を実現します。 競争優位: 市販のソリューションでは実現できない機能を提供します。 統合された機能: 複数の機能を1つの部品に統合できます。 |

初期コストが高い: 設計および金型製作におけるNRE(非反復工数)コスト。 リードタイムが長くなる: 設計および試作に時間がかかり、量産前に準備期間が必要です。 |

| 供給チェーン |

組立の簡略化: 部品点数や組立時間を削減する場合が多いです。 IPのセキュリティ: カスタム設計は、お客様の製品に特有のものです。 |

サプライヤー依存性: その部品に関しては、1つのメーカーに拘束されることになります。 |

結論: カスタマイズや小型化への投資は、それが重要な設計上の課題を解決し、製品の市場性を高める、または標準部品では提供できない顕著な性能向上をもたらす場合に正当化されます。高価値機器においては、長期的な利点が初期開発費用をほぼ常に上回ります。