Componenti essenziali per sistemi pneumatici efficienti

Nel mondo dell'automazione industriale e della produzione, accessori pneumatici per tubi svolgono il ruolo di connettori cruciali che garantiscono il funzionamento affidabile dei sistemi ad aria compressa. Questi componenti essenziali permettono il flusso continuo di aria compressa attraverso le reti pneumatiche, alimentando tutto, dagli utensili delle linee di montaggio alle macchine automatiche complesse. Comprendere i vari tipi, le applicazioni e i criteri di selezione dei raccordi pneumatici per tubi è fondamentale per ingegneri, tecnici della manutenzione e progettisti di sistemi che desiderano realizzare e mantenere sistemi pneumatici efficienti.

La corretta selezione e installazione dei raccordi pneumatici per tubi può influenzare in modo significativo le prestazioni del sistema, l'efficienza energetica e l'affidabilità operativa. Questi componenti sono disponibili in diversi materiali, dimensioni e configurazioni, ciascuno progettato per soddisfare specifiche esigenze operative e condizioni ambientali. Con l'adozione crescente dell'automazione e la ricerca di metodi produttivi più efficienti da parte delle industrie, il ruolo dei raccordi pneumatici di qualità diventa sempre più critico.

Tipi comuni di raccordi pneumatici

Raccordi Push-to-Connect

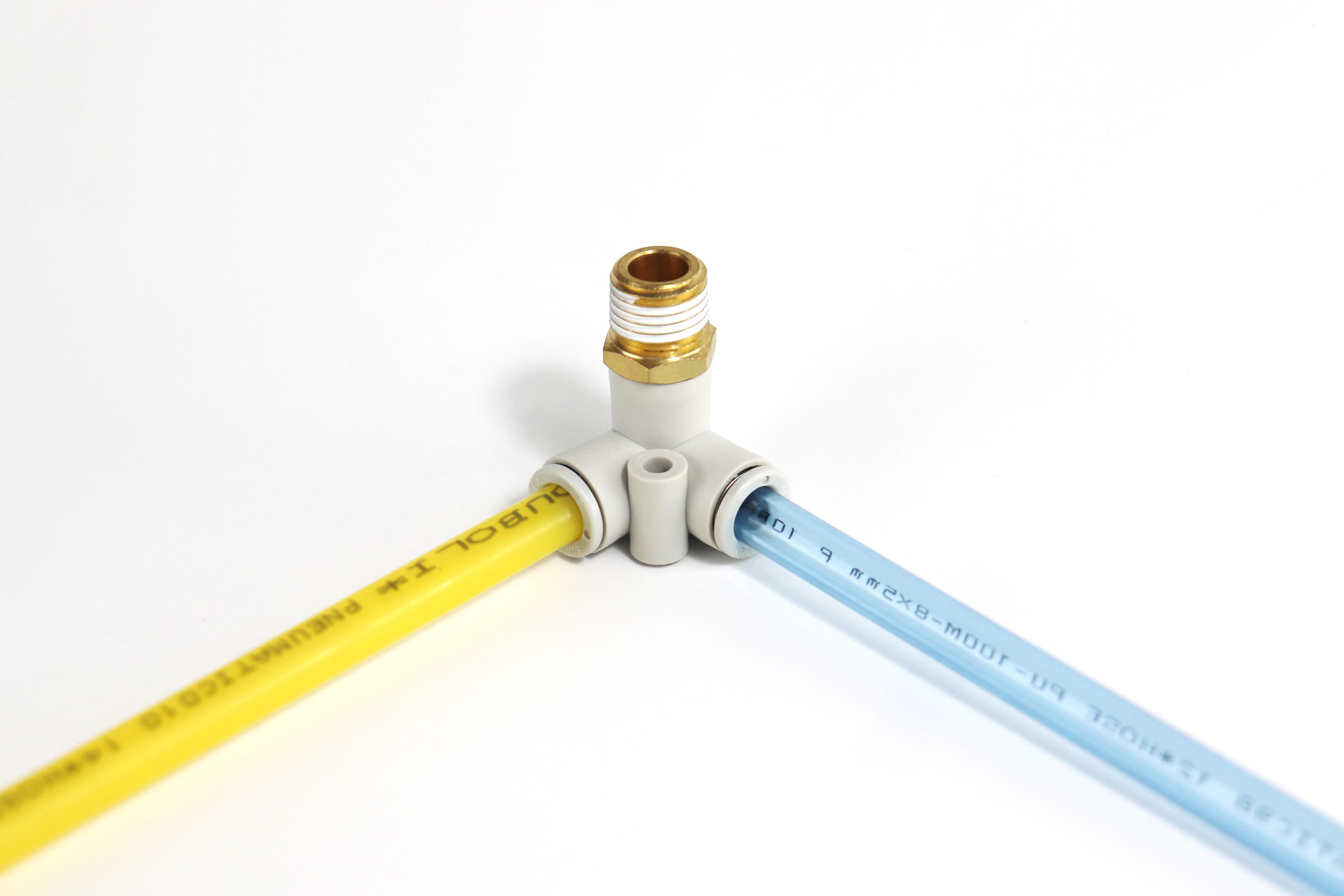

I raccordi pneumatici a innesto rapido rappresentano l'ultima innovazione nella tecnologia dei collegamenti. Questi raccordi presentano un design unico che consente un'installazione rapida senza l'uso di attrezzi, risparmiando tempo prezioso durante il montaggio e la manutenzione del sistema. Il meccanismo interno di bloccaggio fissa automaticamente il tubo, mentre una guarnizione O-ring garantisce una tenuta ermetica. Questo design non solo accelera l'installazione, ma riduce anche il rischio di collegamenti errati.

Questi raccordi sono particolarmente diffusi nelle strutture produttive moderne, dove modifiche rapide e manutenzione sono essenziali. La loro affidabilità e facilità d'uso li rende ideali per applicazioni che richiedono frequenti cambiamenti o aggiornamenti del sistema. Inoltre, i raccordi a innesto rapido spesso includono indicatori visivi che confermano un corretto montaggio, migliorando la sicurezza e l'affidabilità del sistema.

Connessioni a compressione

I raccordi pneumatici a compressione utilizzano una tenuta meccanica ottenuta comprimendo una bussola sul tubo. Questo crea un collegamento sicuro e a tenuta stagna, in grado di resistere ad alte pressioni e vibrazioni. Il design include generalmente un dado, un corpo e una o due bussole che lavorano insieme per creare la guarnizione.

Questi raccordi si distinguono in applicazioni che richiedono la massima tenuta e sono particolarmente adatti per sistemi che operano in condizioni difficili. La loro costruzione robusta e le affidabili capacità di tenuta li rendono una scelta preferita per applicazioni critiche in cui l'integrità del sistema è fondamentale. I raccordi a compressione offrono inoltre un'eccellente resistenza alle vibrazioni e alle fluttuazioni di temperatura.

Selezione dei materiali e considerazioni

Collegamenti in ottone

I raccordi pneumatici in ottone rimangono una scelta popolare grazie alla loro eccellente combinazione di durata ed economicità. Questi raccordi offrono una buona resistenza alla corrosione e sono particolarmente adatti per applicazioni a pressione moderata. Le proprietà naturali dell'ottone, tra cui le caratteristiche antimicrobiche e la resistenza al degrado, lo rendono ideale per molti ambienti industriali.

Le proprietà di lavorazione del ottone permettono filettature precise e finiture superficiali lisce, che contribuiscono a una migliore prestazione di tenuta. Inoltre, i raccordi in ottone possono sopportare montaggi e smontaggi ripetuti senza un'usura significativa, rendendoli pratici per sistemi che richiedono manutenzione o modifiche periodiche.

Accessori in acciaio inossidabile

Quando sono richieste eccezionale durata e resistenza alla corrosione, i raccordi pneumatici in acciaio inossidabile diventano la scelta ottimale. Questi raccordi si distinguono in ambienti difficili dove è comune l'esposizione a sostanze chimiche, temperature estreme o agenti corrosivi. La loro costruzione robusta garantisce affidabilità a lungo termine e ridotte esigenze di manutenzione.

La superiore resistenza dell'acciaio inossidabile permette a questi raccordi di sopportare pressioni operative più elevate rispetto ad altri materiali. Ciò li rende particolarmente preziosi in sistemi ad alte prestazioni dove sicurezza e affidabilità sono fattori critici. Il costo iniziale più elevato dei raccordi in acciaio inossidabile è spesso giustificato dalla loro maggiore durata e dalle minori esigenze di manutenzione.

Migliori Pratiche per l'Installazione e la Manutenzione

Tecniche di installazione adeguate

L'implementazione corretta dei raccordi pneumatici inizia con procedure di installazione adeguate. Ciò include una accurata preparazione delle estremità dei tubi, assicurandosi che siano tagliate perpendicolarmente e prive di bave. Un allineamento corretto durante l'installazione è fondamentale per prevenire perdite e garantire un funzionamento ottimale del sistema. Gli installatori devono sempre seguire i valori di coppia specificati dal produttore quando stringono i collegamenti.

L'uso di attrezzi e metodi di installazione appropriati non solo garantisce una corretta tenuta, ma prolunga anche la vita utile dei raccordi. È essenziale verificare che tutte le connessioni siano correttamente inserite e che vengano effettuati test di pressione del sistema prima dell'avvio dell'operatività completa. L'ispezione regolare delle installazioni dei raccordi aiuta a identificare eventuali problemi prima che causino guasti del sistema.

Requisiti di manutenzione

La manutenzione regolare dei raccordi per tubi pneumatici è fondamentale per mantenere l'efficienza del sistema ed evitare fermi macchina costosi. Ciò include ispezioni periodiche per individuare perdite, il controllo dell'allineamento corretto e la verifica che le connessioni rimangano strette. Un programma di manutenzione completo dovrebbe prevedere valutazioni programmate dello stato e del rendimento dei raccordi.

Pratiche di manutenzione preventiva, come il monitoraggio di segni di usura o corrosione, possono aiutare a identificare potenziali problemi prima che diventino criticità. Quando si sostituiscono i raccordi, è importante utilizzare componenti che corrispondano alle specifiche originali per mantenere l'integrità del sistema e i livelli di prestazione.

Domande frequenti

Come scelgo la dimensione giusta dei raccordi pneumatici per il mio sistema?

La selezione della dimensione corretta richiede di considerare fattori come le esigenze di flusso, la pressione operativa e la compatibilità con il tubo. Inizia determinando la portata richiesta e i requisiti di pressione del tuo sistema. Successivamente, scegli raccordi che corrispondano al diametro esterno del tubo e che siano in grado di sopportare la pressione massima del sistema con un adeguato margine di sicurezza.

Quali sono i segni che indicano che i raccordi pneumatici devono essere sostituiti?

Gli indicatori principali includono perdite d'aria udibili, riduzione delle prestazioni del sistema, danni visibili o corrosione e difficoltà a mantenere livelli di pressione adeguati. Ispezioni regolari del sistema possono aiutare a individuare tempestivamente questi problemi. Se si notano uno o più di questi segni, è importante sostituire prontamente i raccordi interessati per mantenere l'efficienza del sistema e prevenire ulteriori complicazioni.

È possibile utilizzare diversi tipi di raccordi per tubi pneumatici nello stesso sistema?

Sebbene tecnicamente sia possibile utilizzare diversi tipi di raccordi nello stesso sistema, in generale si raccomanda di mantenere una coerenza nei tipi e nei materiali dei raccordi lungo tutto il sistema. Questo approccio semplifica la manutenzione, riduce il rischio di problemi di compatibilità e garantisce prestazioni uniformi del sistema. Quando è necessario combinare tipi diversi, assicurarsi che siano compatibili con i requisiti di pressione e le condizioni operative del sistema.