Pengantar: Apakah Sistem Pneumatik Anda Siap untuk Revolusi Industri Berikutnya?

Lanskap otomasi industri sedang berubah di bawah kaki kita. Munculnya Industri 4.0, robot kolaboratif (cobots), dan mesin berukuran kompak dengan kepadatan tinggi menuntut lebih besar dari setiap komponen—terutama dari dunia yang sering diabaikan, yaitu koneksi Pneumatik . Selama beberapa dekade, industri bergantung pada fitting standar yang tersedia di pasaran. Namun, apa yang terjadi ketika desain Anda dibatasi pada ruang sebesar kubus gula? Atau ketika perangkat medis Anda membutuhkan konektor yang bisa disterilkan berulang kali tanpa mengalami kegagalan?

Jawabannya terdapat pada dua tren kuat yang saling terkait: Miniaturisasi serta Kustomisasi . Ini bukan hanya sekadar istilah populer; melainkan respons mendasar terhadap kebutuhan industri manufaktur modern yang terus berkembang. Tetap menggunakan solusi koneksi tradisional dapat menyebabkan kompromi dalam desain, penggunaan ruang yang tidak efisien, serta ketidakmampuan memenuhi persyaratan ketat dari industri-industri canggih.

Artikel ini membahas masa depan teknologi pneumatik. Kita akan mengeksplorasi bagaimana dorongan terus-menerus untuk desain yang lebih kecil, lebih cerdas, dan lebih spesifik sedang merombak apa yang mungkin dilakukan dengan sistem berbasis udara. Anda akan mempelajari terobosan teknis yang memungkinkan pergeseran ini, manfaat nyata bagi aplikasi Anda, dan—yang terpenting—cara menghadapi proses pengadaan atau pengembangan konektor miniatur atau khusus yang sempurna untuk memberikan keunggulan kompetitif yang krusial bagi produk Anda.

Mengapa: Kekuatan Pendorong di Balik Miniaturisasi dan Kustomisasi

Permintaan Pasar akan Solusi yang Lebih Cerdas, Lebih Kecil, dan Lebih Spesifik

Dorongan untuk koneksi pneumatik yang lebih canggih tidak terjadi dalam ruang hampa. Hal ini didorong oleh tren makro yang kuat di berbagai industri global:

Meningkatnya Penggunaan Cobots dan Mesin Kompak: Robot industri tradisional beroperasi dalam sel besar yang berpagar. Cobot, yang dirancang untuk bekerja berdampingan dengan manusia, memiliki ukuran lebih kecil, lebih ringan, dan membutuhkan komponen pneumatik yang juga sama kompak tanpa mengurangi kinerja. Fitting yang besar dan berat tidak akan muat pada lengan cobot.

Ruang adalah Hal yang Berharga: Di sektor-sektor seperti manufaktur semikonduktor, diagnostik medis, dan perakitan elektronik, setiap milimeter persegi dari ruang mesin sangat berharga. Konektor miniatur memungkinkan insinyur memasukkan lebih banyak fungsi dalam ruang yang lebih kecil, meningkatkan kemampuan mesin tanpa memperbesar ukurannya.

-

Kebutuhan untuk Aplikasi -Kinerja Khusus: Fitting standar cocok untuk aplikasi standar. Tapi bagaimana dengan:

Lingkungan Kebersihan Tinggi (Makanan & Farmasi): Konektor yang mampu bertahan dari siklus CIP/SIP (Clean-in-Place/Sterilize-in-Place) berulang tanpa korosi atau kegagalan.

Lingkungan Ekstrem (Kimia, Lepas Pantai): Konektor terbuat dari polimer atau paduan logam eksotis tertentu untuk menahan bahan kimia agresif atau air laut.

Aplikasi Rendah Kebisingan: Konektor yang dirancang dengan jalur aliran internal yang meminimalkan turbulensi udara dan tingkat kebisingan.

Apa: Menentukan Masa Baru Konektor Pneumatik

Melewati Standar: Apa Maksud Kami dengan Miniaturisasi dan Kustomisasi?

-

Miniaturisasi adalah disiplin rekayasa yang bertujuan mengurangi skala fisik komponen sambil tetap mempertahankan, atau bahkan meningkatkan, kinerja fungsionalnya. Ini bukan hanya soal membuat versi yang lebih kecil dari bagian standar. Melainkan melibatkan:

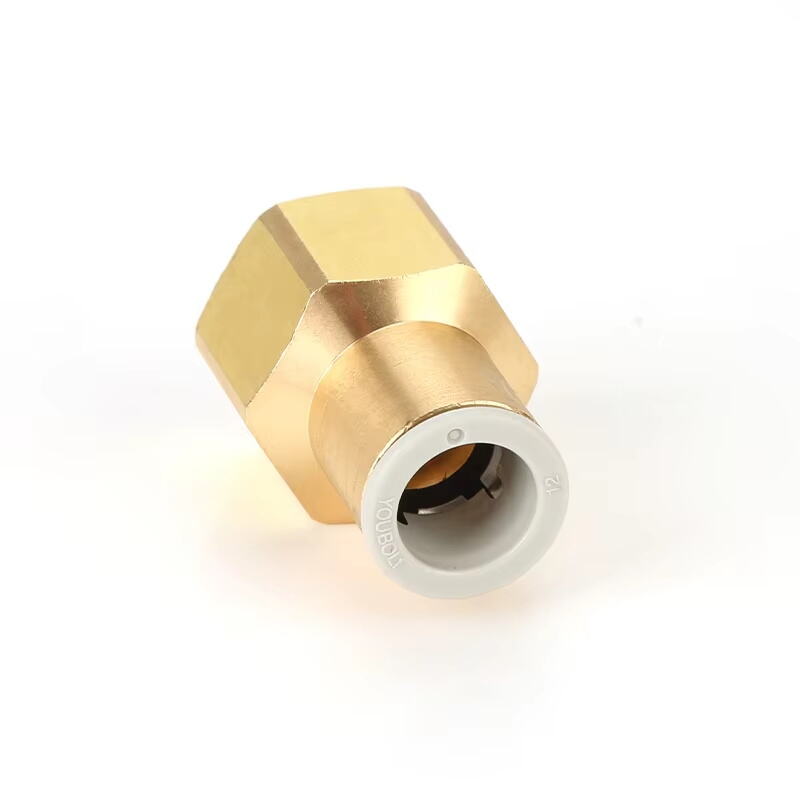

Micro-Fittings: Konektor yang dirancang untuk diameter tubing sekecil 1/16" (1,5 mm) atau bahkan 1 mm , beroperasi pada rentang tekanan industri penuh (misalnya, 100+ PSI).

Bahan canggih: Menggunakan material berkekuatan tinggi dan ringan seperti PEEK (Polyether Ether Ketone) serta baja tahan karat presisi untuk memastikan integritas struktural pada skala yang sangat kecil.

Desain Hemat Tempat: Desain yang rendah, terpasang rata, dan berbentuk siku yang terintegrasi secara mulus ke dalam ruang terbatas.

-

Kustomisasi adalah proses penyesuaian desain, material, atau fungsi suatu komponen untuk memenuhi persyaratan tepat dari aplikasi tertentu. Ini bisa berkisar dari perubahan warna sederhana hingga perancangan ulang total. Termasuk:

Kustomisasi Geometris: Mengubah posisi port, jenis ulir, atau faktor bentuk keseluruhan agar sesuai dengan manifold atau blok mesin tertentu.

Kustomisasi Material: Menentukan senyawa O-ring khusus (misalnya, Viton® kelas FDA) atau material badan (misalnya, PVDF tahan kimia) untuk memastikan kompatibilitas.

Kustomisasi Fungsional: Mengintegrasikan fitur tambahan seperti kontrol aliran terpasang, sensor tekanan, atau katup putus-cepat langsung ke dalam fitting.

Teknologi yang Membuat Hal Ini Mungkin

Revolusi ini didorong oleh beberapa teknologi kunci:

Pemotongan CNC Presisi: mesin CNC 5-sumbu dapat menghasilkan geometri yang sangat kompleks dan kecil dengan toleransi yang diukur dalam mikron.

Manufaktur Aditif (Cetak 3D): Untuk prototipe cepat desain kustom, memungkinkan pengujian fungsional dan iterasi desain dalam hitungan hari, bukan minggu. Hal ini juga memungkinkan geometri saluran internal yang mustahil dicapai dengan pemesinan konvensional.

Dinamika Fluida Komputasi (Computational Fluid Dynamics/CFD): Digunakan untuk mensimulasikan dan mengoptimalkan jalur aliran udara internal dari konektor miniatur, meminimalkan penurunan tekanan dan turbulensi bahkan dalam ruang terbatas.

Cara: Menjelajahi Jalur Menuju Solusi Kustom dan Miniatur

Panduan Langkah demi Langkah untuk Menentukan Konektor Ideal Anda

Berpindah dari solusi standar ke solusi kustom atau miniatur membutuhkan kemitraan kolaboratif dengan pemasok Anda. Berikut cara mendekatinya:

-

Tentukan Persyaratan Aplikasi Anda dengan Presisi:

-

Buat lembar spesifikasi detail yang mencakup:

Kinerja: Tekanan operasi, laju aliran (nilai Cv), dan penurunan tekanan maksimum yang diperbolehkan.

Lingkungan: Rentang suhu, media (udara, gas lain?), paparan bahan kimia, UV, atau sterilisasi.

Fisik: Ukuran tapak maksimum yang diizinkan, batasan berat, dan orientasi port yang diperlukan.

Regulasi: Sertifikasi yang diperlukan (ISO 9001, FDA, USP Class VI, ATEX).

-

-

Bekerja sama dengan Pabrikan yang Tepat:

Cari pemasok dengan rekam jejak Desain untuk Dapat Diproduksi (DFM) proses yang terbukti. Mereka harus mampu meninjau desain awal Anda dan memberikan saran modifikasi yang meningkatkan keandalan dan mengurangi biaya produksi.

Evaluasi kemampuan pembuatan prototipe mereka. Apakah mereka dapat menyediakan prototipe yang dicetak 3D atau dimesin untuk pengujian cepat?

Evaluasi mereka keahlian Teknik . Mereka harus mengajukan pertanyaan terperinci mengenai aplikasi Anda untuk memahami sepenuhnya permasalahan tersebut.

-

Berkolaborasi pada Tahap Desain:

Ini adalah proses yang berulang. Siapkan diri untuk meninjau gambar teknis (model CAD) dan memberikan masukan.

Percayakan keahlian mitra Anda dalam pemilihan material dan teknik manufaktur.

-

Uji Prototipe secara Ketat:

Jangan pernah melewatkan langkah ini. Uji prototipe pada mesin sebenarnya atau lingkungan simulasi.

Lakukan pengujian siklus hidup hingga kegagalan untuk memastikan desain memenuhi persyaratan ketahanan.

Kelebihan dan Kekurangan: Memperhitungkan Investasi

| Aspek | Kelebihan | Kekurangan |

|---|---|---|

| Kinerja |

Fungsi Optimal: Sempurna disesuaikan dengan kebutuhan aplikasi Anda. Peningkatan efisiensi: Mengurangi penurunan tekanan dan penggunaan ruang. Penigkatan keandalan: Dirancang untuk lingkungan operasional khusus Anda. |

|

| Desain & Inovasi |

Membuka Inovasi: Memungkinkan desain produk yang inovatif. Keunggulan Kompetitif: Menawarkan fitur yang tidak dapat disediakan oleh solusi siap pakai. Fungsionalitas Terpadu: Dapat menggabungkan beberapa fungsi dalam satu komponen. |

Biaya Awal Lebih Tinggi: Biaya NRE (Non-Recurring Engineering) untuk desain dan peralatan. Waktu Tunggu Lebih Lama: Desain dan pembuatan prototipe membutuhkan waktu sebelum produksi. |

| Rantai pasok |

Perakitan disederhanakan: Sering kali mengurangi jumlah komponen dan waktu perakitan. IP Terlindungi: Desain khusus bersifat unik untuk produk Anda. |

Ketergantungan pada Pemasok: Anda terikat pada satu produsen untuk komponen tersebut. |

Verdict: Investasi dalam kustomisasi dan miniaturisasi dapat dibenarkan ketika hal tersebut mampu menyelesaikan tantangan desain kritis, meningkatkan daya tarik pasar produk Anda, atau memberikan peningkatan kinerja yang signifikan yang tidak dapat ditawarkan oleh komponen standar. Untuk peralatan bernilai tinggi, manfaat jangka panjang hampir selalu melebihi biaya pengembangan awal.