Introduction : Vos systèmes pneumatiques sont-ils prêts pour la prochaine révolution industrielle ?

Le paysage de l'automatisation industrielle est en train de changer sous nos pieds. L'émergence de l'Industrie 4.0, des robots collaboratifs (cobots) et de machines compactes et haute densité exige davantage de chaque composant, en particulier de ce monde souvent négligé que sont les connexions pneumatiques . Depuis des décennies, l'industrie dépendait de raccords standardisés disponibles dans le commerce. Mais que se passe-t-il lorsque votre conception est limitée à un espace de la taille d'un cube de sucre ? Ou lorsque votre dispositif médical nécessite un connecteur pouvant être stérilisé à répétition sans défaillance ?

La réponse réside dans deux tendances puissantes et interconnectées : Miniaturisation et Personnalisation . Il ne s'agit pas simplement de mots à la mode ; ce sont des réponses fondamentales aux besoins évolutifs de la fabrication moderne. Continuer à utiliser des solutions traditionnelles de connexion peut entraîner des compromis de conception, une utilisation inefficace d'un espace précieux, et l'impossibilité de répondre aux exigences strictes des industries de pointe.

Cet article explore l'avenir de la technologie pneumatique. Nous verrons comment la recherche constante de conceptions plus petites, plus intelligentes et plus précises redéfinit ce qui est possible avec les systèmes à air comprimé. Vous découvrirez les avancées technologiques qui rendent ce tournant possible, les avantages concrets pour vos applications, et surtout, comment choisir ou développer le connecteur sur mesure ou miniaturisé idéal pour offrir à votre produit un avantage concurrentiel décisif.

Pourquoi : Les facteurs moteurs derrière la miniaturisation et la personnalisation

La demande du marché pour des solutions plus intelligentes, plus compactes et plus spécifiques

La demande de connexions pneumatiques avancées ne s'inscrit pas dans un vide. Elle est alimentée par de puissantes tendances macroéconomiques à travers les industries mondiales :

L'essor des cobots et des machines compactes : Les robots industriels traditionnels fonctionnent dans de grandes cellules fermées. Les cobots, conçus pour travailler aux côtés des humains, sont plus petits, plus légers et nécessitent des composants pneumatiques tout aussi compacts, sans compromettre les performances. Un raccord encombrant ne pourra tout simplement pas s'adapter sur le bras d'un cobot.

L'espace est précieuse : Dans des secteurs tels que la fabrication de semi-conducteurs, le diagnostic médical ou l'assemblage électronique, chaque millimètre carré de place dans la machine a une valeur inestimable. Des raccords miniaturisés permettent aux ingénieurs d'intégrer davantage de fonctionnalités dans un espace réduit, augmentant ainsi les capacités de la machine sans agrandir son encombrement.

-

Le besoin de Application -Performances spécifiques : Les raccords standards conviennent aux applications standards. Mais qu'en est-il :

Environnements à haute propreté (Alimentaire & Pharmaceutique) : Des raccords capables de résister à des cycles répétés de CIP/SIP (Nettoyage ou Stérilisation sur place) sans corrosion ni défaillance.

Environnements sévères (Chimique, Offshore) : Des raccords fabriqués à partir d'alliages exotiques ou de polymères spécifiques pour résister aux produits chimiques agressifs ou à l'eau salée.

Applications à faible bruit : Des raccords conçus avec des chemins d'écoulement internes qui minimisent la turbulence de l'air et les niveaux sonores.

Quoi : Définir une nouvelle ère des raccords pneumatiques

Au-delà de la norme : Que signifient miniaturisation et personnalisation pour nous ?

-

Miniaturisation est la discipline d'ingénierie visant à réduire l'échelle physique des composants tout en maintenant, voire améliorant, leurs performances fonctionnelles. Il ne s'agit pas simplement de créer une version réduite d'une pièce standard. Cela implique :

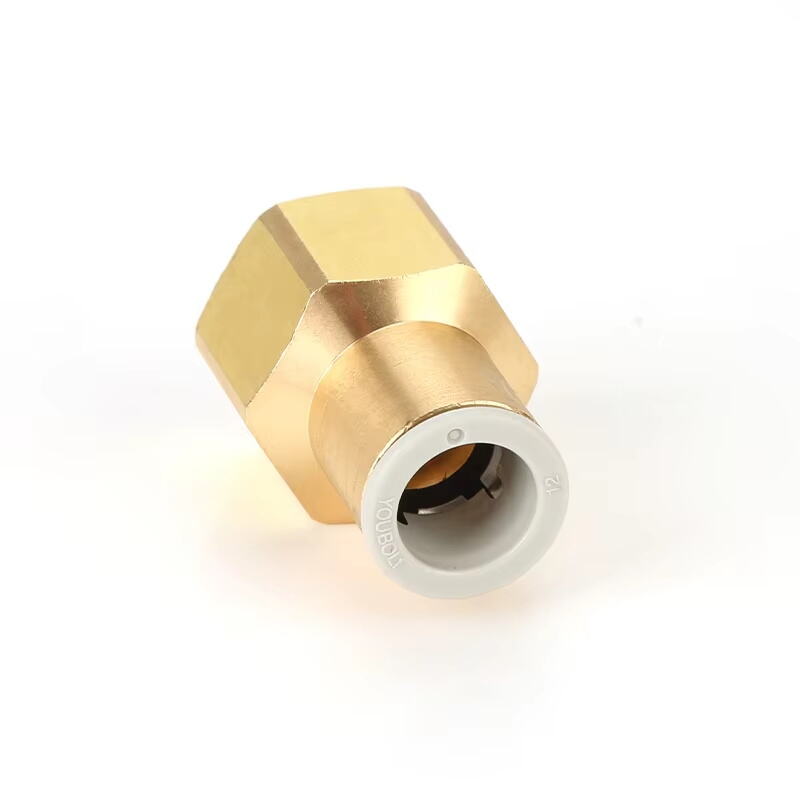

Micro-raccords : Des raccords conçus pour des diamètres de tubes aussi petits que 1/16" (1,5 mm) ou même 1 mm , fonctionnant dans les plages complètes de pression industrielles (par exemple, 100+ PSI).

Matériaux avancés: L'utilisation de matériaux légers et à haute résistance tels que le PEEK (Polyétheréthercétone) et des aciers inoxydables de précision pour garantir l'intégrité structurelle à très petite échelle.

Conception optimisée en espace : Des conceptions peu encombrantes, montées à ras ou à angle droit, qui s'intègrent parfaitement dans les espaces restreints.

-

Personnalisation consiste à adapter la conception, le matériau ou la fonction d'un composant afin de répondre exactement aux exigences d'une application spécifique. Cela peut aller d'un simple changement de couleur à une reconception complète. Cela inclut :

Personnalisation géométrique : Modifier la position des orifices, les types de filetages ou le facteur de forme global pour s'adapter à un collecteur ou un bloc-machine particulier.

Personnalisation du matériau : Spécifier des composés spéciaux pour les joints toriques (par exemple, Viton® de qualité FDA) ou des matériaux pour le corps (par exemple, PVDF résistant aux produits chimiques) afin d'assurer la compatibilité.

Personnalisation fonctionnelle: Intégrer des fonctionnalités supplémentaires telles que la commande de débit intégrée, des capteurs de pression ou des vannes de déconnexion rapide directement dans le raccord.

Les technologies qui rendent cela possible

Cette révolution est alimentée par plusieurs technologies clés :

Usinage CNC Précis : les machines CNC 5 axes peuvent produire des géométries incroyablement complexes et minuscules avec des tolérances mesurées en microns.

Fabrication additive (impression 3D) : Pour la réalisation rapide de prototypes de conceptions personnalisées, permettant des tests fonctionnels et des itérations de conception en quelques jours au lieu de semaines. Cela permet également d'obtenir des géométries internes de canaux impossibles à réaliser avec des méthodes d'usinage traditionnelles.

Dynamique des fluides par calcul (CFD): Utilisé pour simuler et optimiser le chemin d'écoulement interne d'un connecteur miniature, minimisant ainsi la perte de charge et la turbulence, même dans un espace restreint.

Comment : Suivre le chemin vers des solutions personnalisées et miniaturisées

Guide étape par étape pour définir votre connecteur idéal

Passer d'une solution standard à une solution personnalisée ou miniaturisée nécessite un partenariat collaboratif avec votre fournisseur. Voici comment procéder :

-

Définir avec précision les exigences de votre application :

-

Établir une fiche technique détaillée incluant :

Performance : Pression de fonctionnement, débit (valeur Cv) et perte de charge maximale admissible.

Environnemental : Plage de température, milieu (air, autres gaz ?), exposition aux produits chimiques, aux UV ou à la stérilisation.

- Pour les besoins physiques: Encombrement maximal admissible, restrictions de poids et orientations des ports requises.

Réglementaire : Certifications nécessaires (ISO 9001, FDA, USP Classe VI, ATEX).

-

-

Associez-vous au bon fabricant :

Recherchez un fournisseur doté d'une expérience éprouvée Design for Manufacturability (DFM) processus. Ils devraient être en mesure d'examiner vos premières conceptions et de suggérer des modifications permettant d'améliorer la fiabilité et de réduire les coûts de production.

Évaluez leurs capacités de prototypage . Sont-ils en mesure de fournir des prototypes imprimés en 3D ou usinés pour des tests rapides ?

Analysez leurs expertise technique . Ils devraient poser des questions détaillées sur votre application afin de bien comprendre le problème.

-

Collaborez lors de la phase de conception :

Il s'agit d'un processus itératif. Soyez prêt à examiner des dessins techniques (modèles CAO) et à fournir des commentaires.

Faites confiance à l'expertise de votre partenaire en matière de choix des matériaux et de techniques de fabrication.

-

Testez rigoureusement les prototypes :

Ne sautez jamais cette étape. Testez les prototypes dans la machine réelle ou un environnement simulé.

Effectuez des tests de durée de vie jusqu'à la défaillance afin de garantir que la conception répond aux exigences de longévité.

Avantages et inconvénients : évaluez l'investissement

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Performance |

Fonction optimisée : Parfaitement adapté aux besoins de votre application. Amélioration de l'Efficacité : Chute de pression et encombrement minimisés. Amélioration de la fiabilité: Conçu pour votre environnement opérationnel spécifique. |

|

| Design & Innovation |

Débloque l'innovation : Permet des conceptions de produits révolutionnaires. Avantage concurrentiel : Propose des fonctionnalités que les solutions standard ne peuvent offrir. Fonctionnalité intégrée : Peut combiner plusieurs fonctions en une seule pièce. |

Coût Initial Plus Élevé : Coûts NRE (ingénierie et outillages non récurrents) pour la conception et l'outillage. Délai de livraison plus long : La conception et la réalisation de prototypes prennent du temps avant la production. |

| Chaîne d'approvisionnement |

Assemblage simplifié : Réduit souvent le nombre de pièces et le temps d'assemblage. IP sécurisée : Les conceptions personnalisées sont uniques pour votre produit. |

Dépendance vis-à-vis du fournisseur : Vous dépendez d'un seul fabricant pour cette pièce. |

Conclusion : L'investissement dans la personnalisation et la miniaturisation est justifié lorsqu'il résout un défi de conception critique, améliore la commercialisation de votre produit, ou apporte un gain de performance significatif que les composants standards ne peuvent pas offrir. Pour les équipements à forte valeur, les avantages à long terme surpassent presque toujours les coûts initiaux de développement.