Introducción: ¿Están listos sus sistemas neumáticos para la próxima revolución industrial?

El panorama de la automatización industrial está cambiando bajo nuestros pies. El auge de la Industria 4.0, los robots colaborativos (cobots) y la maquinaria compacta y de alta densidad está exigiendo más de cada componente, especialmente del a menudo ignorado mundo de los conexiones Neumáticas . Durante décadas, la industria ha confiado en conexiones estándar disponibles en el mercado. Pero ¿qué ocurre cuando su diseño está limitado a un espacio del tamaño de un cubo de azúcar? ¿O cuando su dispositivo médico requiere un conector que pueda esterilizarse repetidamente sin fallar?

La respuesta se encuentra en dos tendencias poderosas e interconectadas: Miniaturización y Personalización . Estos no son solo términos de moda; son respuestas fundamentales a las necesidades en evolución de la fabricación moderna. Continuar utilizando soluciones tradicionales de conexión puede llevar a compromisos en el diseño, uso ineficiente del espacio valioso y una incapacidad para cumplir con los estrictos requisitos de industrias punteras.

Este artículo analiza el futuro de la tecnología neumática. Exploraremos cómo la constante búsqueda de diseños más pequeños, inteligentes y específicos está redefiniendo lo que es posible con sistemas accionados por aire. Conocerás los avances ingenieriles que hacen posible este cambio, los beneficios concretos para tus aplicaciones y, lo más importante, cómo navegar el proceso de adquirir o desarrollar el conector personalizado o miniaturizado ideal para dar a tu producto una ventaja competitiva clave.

Por qué: Las fuerzas impulsoras detrás de la miniaturización y personalización

La demanda del mercado por soluciones más inteligentes, pequeñas y específicas

La demanda de conexiones neumáticas avanzadas no ocurre en un vacío. Está siendo impulsada por poderosas tendencias macro en industrias globales:

La proliferación de cobots y maquinaria compacta: Los robots industriales tradicionales operan en grandes celdas cerradas. Los cobots, diseñados para trabajar junto a los humanos, son más pequeños, más ligeros y requieren componentes neumáticos igualmente compactos que no sacrifiquen el rendimiento. Un accesorio voluminoso simplemente no cabría en el brazo de un cobot.

El espacio es valioso: En sectores como la fabricación de semiconductores, diagnóstico médico y ensamblaje electrónico, cada milímetro cuadrado de espacio en la máquina es extremadamente valioso. Las conexiones miniaturizadas permiten a los ingenieros integrar más funcionalidad en una huella más pequeña, mejorando la capacidad de la máquina sin aumentar su tamaño.

-

La necesidad de Aplicación -Rendimiento específico: Los accesorios estándar funcionan para aplicaciones normales. Pero ¿qué pasa con situaciones como:

Ambientes de alta limpieza (Alimentación y Farmacéutico): Conexiones que puedan soportar ciclos repetidos de CIP/SIP (Limpieza y Esterilización en Sitio) sin corrosión ni fallos.

Ambientes agresivos (Químico, Offshore): Conexiones fabricadas con aleaciones exóticas o polímeros específicos para resistir productos químicos agresivos o agua salada.

Aplicaciones de bajo ruido: Conectores diseñados con canales internos de flujo que minimizan la turbulencia del aire y los niveles de ruido.

Qué: Definiendo la Nueva Era de Conexiones Neumáticas

Más allá del estándar: ¿Qué entendemos por miniaturización y personalización?

-

Miniaturización es la disciplina de ingeniería que consiste en reducir la escala física de los componentes manteniendo, o incluso mejorando, su rendimiento funcional. Esto no se trata solo de hacer una versión más pequeña de una pieza estándar. Implica:

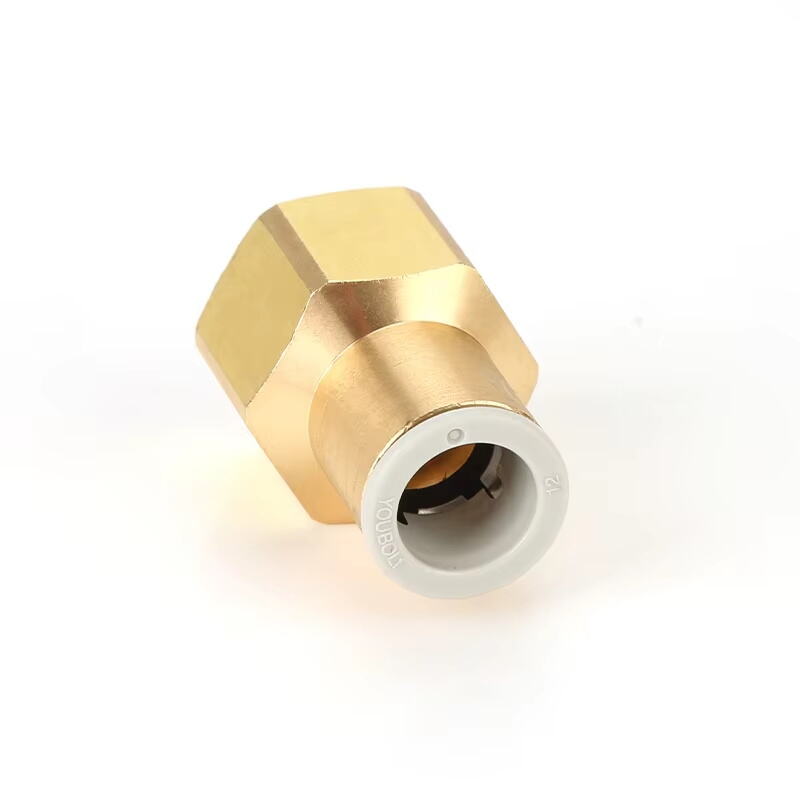

Microacoples: Conectores diseñados para diámetros de tubería tan pequeños como 1/16" (1,5 mm) o incluso 1 mm , operando en rangos completos de presión industrial (por ejemplo, 100+ PSI).

Materiales avanzados: Uso de materiales ligeros de alta resistencia como PEEK (éter cetona éter) y aceros inoxidables de precisión para garantizar la integridad estructural a una escala diminuta.

Diseño eficiente en espacio: Diseños de perfil bajo, montados enrasados y en ángulo recto que se integran perfectamente en espacios reducidos.

-

Personalización es el proceso de adaptar el diseño, material o función de un componente para satisfacer exactamente los requisitos de una aplicación específica. Esto puede ir desde un simple cambio de color hasta un rediseño completo desde cero. Incluye:

Personalización Geométrica: Modificar posiciones de puertos, tipos de rosca o el factor de forma general para adaptarse a un colector o bloque de máquina único.

Personalización del material: Especificar compuestos especializados para anillos O (por ejemplo, Viton® de grado FDA) o materiales para el cuerpo (por ejemplo, PVDF resistente a productos químicos) para garantizar compatibilidad.

Personalización Funcional: Integrar características adicionales como control de flujo incorporado, sensores de presión o válvulas de desconexión rápida directamente en el acoplamiento.

Las Tecnologías que Hacen Posible Esto

Esta revolución está impulsada por varias tecnologías clave:

Mecanizado CNC de precisión: las máquinas CNC de 5 ejes pueden producir geometrías increíblemente complejas y pequeñas con tolerancias medidas en micrones.

Fabricación Aditiva (Impresión 3D): Para la prototipación rápida de diseños personalizados, permitiendo pruebas funcionales e iteraciones de diseño en días, no en semanas. También permite geometrías internas de canales que son imposibles de lograr con mecanizado tradicional.

Dinámica de Fluidos Computacional (CFD): Se utiliza para simular y optimizar la trayectoria interna del flujo de aire de un conector miniatura, minimizando la caída de presión y la turbulencia incluso en espacios reducidos.

Cómo: Navegando por el camino hacia soluciones personalizadas y miniaturizadas

Guía paso a paso para especificar su conector ideal

Pasar de una solución estándar a una personalizada o miniaturizada requiere una colaboración estrecha con su proveedor. Así es como debe abordarlo:

-

Defina con precisión los requisitos de su aplicación:

-

Cree una hoja de especificaciones detallada que incluya:

Rendimiento: Presión de operación, caudal (valor Cv) y caída de presión máxima permitida.

Medioambiental: Rango de temperatura, medio (aire, otros gases?), exposición a productos químicos, UV o esterilización.

Físico: Huella máxima permitida, restricciones de peso y orientaciones de puerto requeridas.

Regulatorio: Certificaciones necesarias (ISO 9001, FDA, USP Clase VI, ATEX).

-

-

Asóciese con el fabricante adecuado:

Busque un proveedor con un Diseño para Fabricabilidad (DFM) proceso comprobado. Deben ser capaces de revisar sus diseños iniciales y sugerir modificaciones que mejoren la confiabilidad y reduzcan los costos de producción.

Evalúe sus capacidades de prototipado . ¿Pueden proporcionar prototipos impresos en 3D o mecanizados para pruebas rápidas?

Valore sus experiencia en ingeniería . Deben hacer preguntas detalladas sobre su aplicación para comprender completamente el problema.

-

Colaborar en la Fase de Diseño:

Este es un proceso iterativo. Esté preparado para revisar dibujos técnicos (modelos CAD) y proporcionar comentarios.

Confíe en la experiencia de su socio en la selección de materiales y técnicas de fabricación.

-

Probar Rigurosamente los Prototipos:

Nunca se salte este paso. Pruebe los prototipos en la máquina real o en un entorno simulado.

Realice pruebas de ciclo de vida hasta el fallo para garantizar que el diseño cumpla los requisitos de durabilidad.

Ventajas y Desventajas: Evaluar la Inversión

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Rendimiento |

Función Optimizada: Perfectamente adaptado a las necesidades de su aplicación. Mejora de la eficiencia: Caída de presión y uso del espacio minimizados. Mejora de la fiabilidad: Diseñado para su entorno operativo específico. |

|

| Diseño e Innovación |

Desbloquea la innovación: Permite diseños de productos revolucionarios. Ventaja Competitiva: Ofrece características que las soluciones estándar no pueden ofrecer. Funcionalidad integrada: Puede combinar múltiples funciones en una sola pieza. |

Costo Inicial Más Alto: Costos de NRE (Ingeniería no recurrente) para diseño y utillaje. Tiempo de entrega más largo: El diseño y la creación de prototipos llevan tiempo antes de la producción. |

| Cadena de suministro |

Montaje simplificado: A menudo reduce la cantidad de piezas y el tiempo de ensamblaje. Protección de la propiedad intelectual: Los diseños personalizados son únicos para su producto. |

Dependencia del proveedor: Está vinculado a un único fabricante para esa pieza. |

Veredicto: La inversión en personalización y miniaturización está justificada cuando resuelve un desafío crítico de diseño, mejora la comercialización de su producto o proporciona un aumento significativo de rendimiento que los componentes estándar no pueden ofrecer. En equipos de alto valor, los beneficios a largo plazo casi siempre superan los costos iniciales de desarrollo.