En la automatización industrial y los sistemas de aire comprimido, seleccionar el método de conexión adecuado para aplicaciones neumáticas es crucial para la eficiencia operativa, los costos de mantenimiento y la fiabilidad del sistema. Los sistemas neumáticos modernos dependen en gran medida de la selección adecuada de accesorios para garantizar un rendimiento óptimo, seguridad y durabilidad. La elección entre conexiones rápidas (push-to-connect) y accesorios neumáticos roscados representa una de las decisiones más importantes a las que se enfrentan ingenieros y técnicos al diseñar o actualizar sistemas neumáticos en diversas industrias.

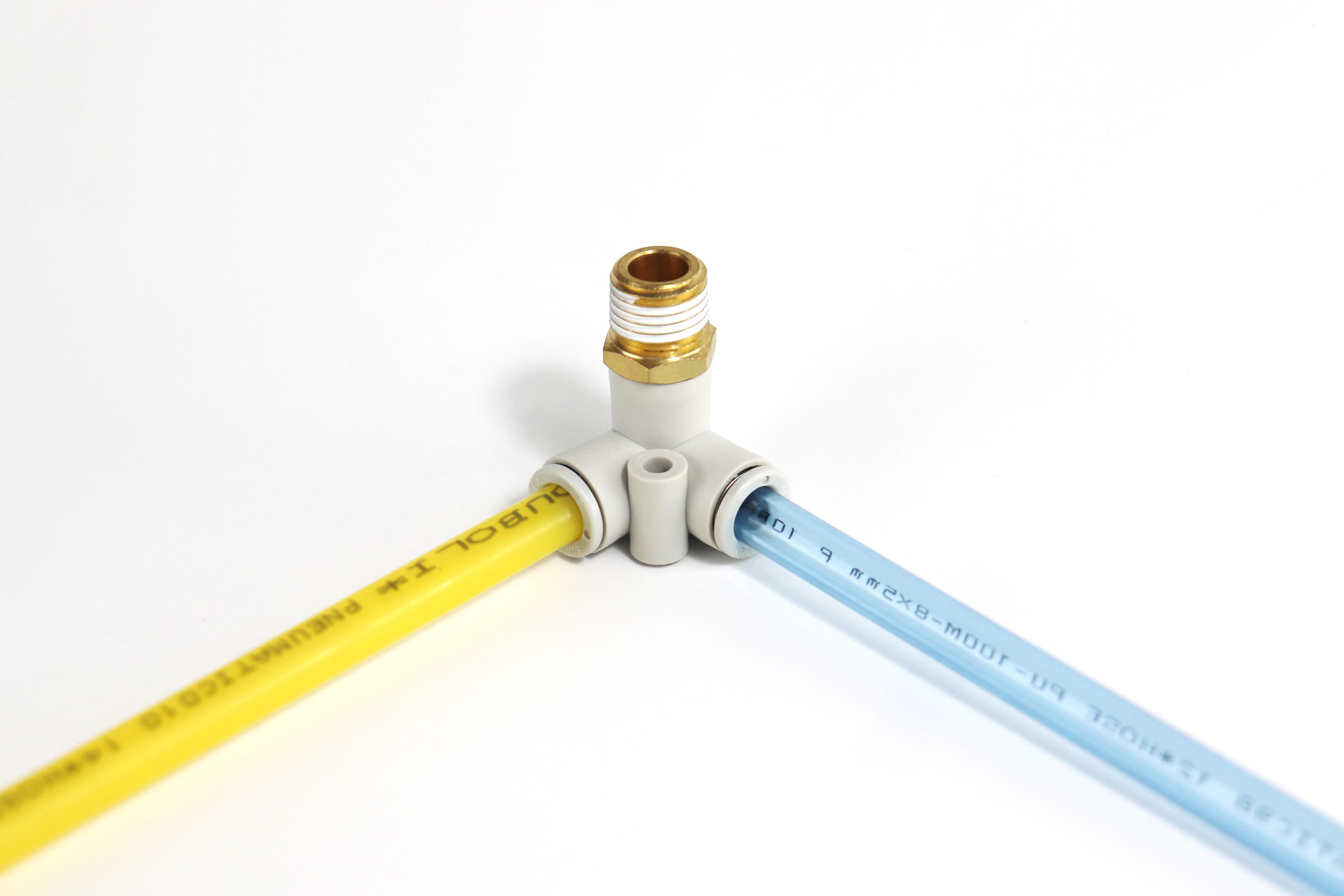

Los accesorios de empalme rápido han revolucionado la instalación y el mantenimiento de sistemas neumáticos al ofrecer conexiones sin herramientas que reducen considerablemente el tiempo de montaje. Estos accesorios innovadores utilizan mecanismos internos de sujeción y anillos de sellado para crear conexiones seguras y herméticas sin necesidad de herramientas de roscado ni selladores. La tecnología ha evolucionado significativamente en las últimas décadas, con fabricantes que desarrollan diseños cada vez más sofisticados capaces de soportar mayores presiones y condiciones ambientales más exigentes.

Las conexiones roscadas tradicionales, por el contrario, han servido a aplicaciones industriales durante más de un siglo, proporcionando conexiones mecánicas robustas mediante roscas maquinadas con precisión que se acoplan con roscas hembra correspondientes. Estas conexiones dependen de selladores para roscas o cinta para evitar fugas de aire y requieren especificaciones adecuadas de par de apriete para garantizar un rendimiento óptimo. Aunque las conexiones roscadas demandan más tiempo de instalación y herramientas especializadas, ofrecen una resistencia y fiabilidad excepcionales en aplicaciones de alta presión donde la integridad mecánica es primordial.

Comprensión de la tecnología Push-to-Connect

Mecanismo y principios de diseño

Los accesorios de empalme rápido funcionan según un principio sencillo pero eficaz que combina sujeción mecánica con sellado elastomérico. El mecanismo interno consiste normalmente en un casquillo o anillo de agarre que se engancha al diámetro exterior del tubo neumático al insertarlo, mientras que las juntas tóricas u otros elementos de sellado crean una barrera hermética al aire. Este diseño de doble función permite una conexión inmediata sin comprometer la integridad del sellado ni la resistencia de la conexión bajo condiciones normales de funcionamiento.

El mecanismo de sujeción cuenta con dientes o segmentos especialmente diseñados que se aferran al material del tubo, creando un agarre mecánico cuya resistencia aumenta a medida que sube la presión del sistema. Este efecto de sujeción asistido por presión hace que las conexiones rápidas sean particularmente eficaces en aplicaciones neumáticas donde las presiones de trabajo varían desde vacío hasta varios cientos de PSI. Los diseños modernos incorporan mecanismos de liberación que permiten una desconexión fácil cuando es necesario, generalmente mediante un collarín o botón que retrae los elementos de sujeción.

El rendimiento de sellado en los sistemas push-to-connect depende de tolerancias de fabricación precisas y de la selección de materiales. Los accesorios de alta calidad utilizan elastómeros especializados que mantienen la eficacia del sellado en amplios rangos de temperatura, resistiendo al mismo tiempo la degradación causada por contaminantes del aire comprimido, aceites y productos químicos de limpieza comúnmente presentes en entornos industriales. Los elementos de sellado deben acomodar ligeras variaciones en el diámetro exterior del tubo mientras mantienen una compresión constante para garantizar la prevención de fugas.

Beneficios de Instalación y Operación

La principal ventaja de la tecnología push-to-connect radica en su sencillez y rapidez de instalación. Los operarios pueden crear conexiones seguras en segundos sin necesidad de herramientas para roscar, llaves de tubo ni aplicación de selladores. Esta facilidad de instalación se traduce en importantes ahorros de costos de mano de obra, especialmente en aplicaciones que requieren numerosas conexiones o reconfiguraciones frecuentes. La naturaleza libre de herramientas de estas conexiones también las hace ideales para espacios confinados donde maniobrar con herramientas tradicionales resulta difícil o imposible.

Las operaciones de mantenimiento se benefician considerablemente de la capacidad de conexión reversible de la tecnología push-to-connect. Los técnicos pueden desconectar y volver a conectar accesorios de tubería neumática para el mantenimiento de equipos, reemplazo de componentes o reconfiguración del sistema sin necesidad de despresurizar el sistema ni incurrir en tiempos muertos extensos. Esta flexibilidad resulta particularmente valiosa en entornos de producción donde minimizar las interrupciones relacionadas con el mantenimiento impacta directamente en la productividad y rentabilidad.

Los accesorios de acoplamiento rápido de calidad proporcionan confirmación visual y táctil de una conexión correcta, reduciendo el riesgo de errores de instalación que podrían provocar fallos del sistema o peligros para la seguridad. Muchos diseños incorporan indicadores integrados o clics audibles que señalan el acoplamiento completo, mientras que la resistencia elástica de los tubos correctamente insertados ofrece retroalimentación táctil a los instaladores. Este mecanismo de retroalimentación inmediata ayuda a prevenir conexiones incompletas que podrían causar fugas intermitentes o desconexiones inesperadas bajo presión.

Sistemas Tradicionales de Conexión Roscada

Normas y Especificaciones de Roscas

Los accesorios neumáticos roscados cumplen con estándares internacionales establecidos que garantizan la compatibilidad e intercambiabilidad entre diferentes fabricantes y aplicaciones. Los estándares de rosca más comunes incluyen NPT (Rosca Nacional para Tuberías), BSPT (Rosca Británica Estándar para Tuberías) y especificaciones métricas, cada uno diseñado para mercados regionales y aplicaciones específicas. Las roscas NPT presentan un diseño cónico que crea ajustes por interferencia para mejorar el sellado, mientras que las roscas BSPT pueden ser paralelas o cónicas dependiendo de los requisitos específicos de la aplicación.

Las especificaciones de engagement de rosca requieren una atención cuidadosa para garantizar un sellado adecuado y resistencia mecánica. Las conexiones ajustadas en exceso pueden fugas o fallar bajo presión, mientras que el sobreapriete puede dañar las roscas, agrietar los accesorios o deformar las superficies de sellado. La mayoría de las conexiones neumáticas roscadas requieren entre 2 y 4 engagements completos de rosca más allá del apriete manual para lograr un sellado y una integridad mecánica óptimos. Las especificaciones de par correctas varían según el tamaño, el material y el tipo de rosca del accesorio, siendo los fabricantes quienes proporcionan pautas detalladas para los procedimientos de instalación.

La selección del sellador de roscas desempeña un papel crucial para lograr conexiones roscadas libres de fugas en sistemas neumáticos. La cinta de PTFE sigue siendo el método de sellado más popular debido a su compatibilidad química, resistencia térmica y facilidad de aplicación. Los selladores líquidos ofrecen ventajas en procesos de ensamblaje automatizados y proporcionan capacidades superiores de relleno de huecos para roscas ligeramente desgastadas o imperfectas. Sin embargo, se debe evaluar cuidadosamente la compatibilidad del sellador con los fluidos del sistema, las temperaturas de operación y los rangos de presión para evitar problemas de degradación o contaminación.

Características de Durabilidad y Rendimiento

Las conexiones roscadas destacan en aplicaciones de alta presión donde los requisitos de resistencia mecánica superan las capacidades de las alternativas de acoplamiento rápido. El contacto metálico logrado mediante un correcto engrane de roscas distribuye las cargas sobre un área superficial amplia, permitiendo que estas conexiones soporten presiones muy superiores a los rangos operativos neumáticos típicos. Esta ventaja mecánica hace que los accesorios roscados sean la opción preferida para aplicaciones hidráulicas, sistemas neumáticos de alta presión y conexiones críticas para la seguridad donde las consecuencias de una falla son graves.

La resistencia a la vibración representa otra ventaja significativa de las conexiones roscadas en entornos industriales. La interferencia mecánica creada por las roscas acopladas resiste el aflojamiento bajo cargas vibratorias que podrían afectar a otros tipos de conexión. Esta característica resulta particularmente valiosa en equipos móviles, maquinaria de fabricación y aplicaciones de transporte, donde la vibración constante podría comprometer la integridad de la conexión con el tiempo. Los compuestos adecuados para bloqueo de roscas pueden mejorar aún más la resistencia a la vibración cuando lo requieran aplicaciones específicas.

La fiabilidad a largo plazo de las conexiones roscadas depende de prácticas adecuadas de instalación y de la selección apropiada de materiales para el entorno operativo. Las uniones de acero inoxidable y latón ofrecen una excelente resistencia a la corrosión para la mayoría de las aplicaciones neumáticas, mientras que pueden requerirse recubrimientos especializados o aleaciones exóticas en entornos químicos agresivos. La capacidad de desmontar y volver a montar conexiones roscadas múltiples veces sin degradar el rendimiento las hace adecuadas para aplicaciones que requieren mantenimiento frecuente o reconfiguración, siempre que se tenga el debido cuidado durante cada ciclo de montaje.

Análisis Comparativo y Criterios de Selección

Consideraciones sobre Tiempo de Instalación y Mano de Obra

La eficiencia en la instalación representa uno de los factores diferenciadores más importantes entre los accesorios neumáticos de tubería con sistema de inserción y los roscados en aplicaciones comerciales. Los sistemas de inserción suelen reducir el tiempo de instalación entre un 60 y un 80 % en comparación con las alternativas roscadas, especialmente en sistemas complejos con numerosas conexiones. Este ahorro de tiempo se traduce directamente en menores costos de mano de obra y una finalización más rápida de los proyectos, lo que hace que la tecnología de inserción sea cada vez más atractiva para nuevas instalaciones y ampliaciones de sistemas donde los costos de mano de obra representan una parte significativa de los gastos totales del proyecto.

Los requisitos de habilidades difieren considerablemente entre los dos métodos de conexión, siendo que los sistemas de empalme rápido requieren una formación mínima para una instalación adecuada. Las conexiones roscadas exigen un mayor conocimiento técnico respecto a las especificaciones de par de apriete, la aplicación de sellador para roscas y las técnicas correctas de ensamblaje para obtener resultados confiables. Esta diferencia en habilidades afecta tanto los costos iniciales de formación como la disponibilidad de personal calificado para la instalación, especialmente en regiones con una fuerza laboral especializada limitada o con crecimiento industrial acelerado.

Los requisitos de herramientas representan otra consideración de costo que favorece la tecnología push-to-connect para muchas aplicaciones. Las instalaciones roscadas requieren llaves de tubería, llaves de par, herramientas de corte de rosca y varios accesorios que representan una inversión de capital significativa para los contratistas y los departamentos de mantenimiento. Los sistemas de conexión automática requieren solo herramientas de corte de tubos y equipos de preparación de tubos ocasionales, lo que reduce tanto los costos iniciales de herramientas como los gastos de mantenimiento continuo de las herramientas, al tiempo que simplifica la gestión del inventario para los equipos de servicio móviles.

Rendimiento en condiciones de funcionamiento

Las clasificaciones de presión varían significativamente entre los accesorios neumáticos de tubería con conexión rápida y los roscados, siendo generalmente más altas las presiones de trabajo soportadas por las conexiones roscadas. Los accesorios estándar de conexión rápida suelen manejar presiones de hasta 150-250 PSI, mientras que las conexiones roscadas pueden acomodar presiones mucho más elevadas que los rangos neumáticos normales. Sin embargo, la mayoría de las aplicaciones neumáticas industriales operan por debajo de 125 PSI, lo que sitúa a ambas tecnologías dentro de rangos aceptables de rendimiento para requisitos típicos del sistema.

Las características de rendimiento térmico varían según los materiales y enfoques de diseño utilizados en cada tecnología. Las conexiones rápidas (push-to-connect) dependen de elementos de sellado elastoméricos que pueden tener rangos de temperatura más limitados en comparación con el sellado metal-metal logrado en conexiones roscadas correctamente ensambladas. Sin embargo, los diseños modernos de conexiones rápidas incorporan materiales de sellado de alto rendimiento que satisfacen la mayoría de los requisitos industriales de temperatura, generalmente entre -40°F y 200°F, dependiendo de las formulaciones específicas de los materiales y del diseño de las conexiones.

Las tasas de fugas y el rendimiento de sellado a largo plazo dependen de las prácticas adecuadas de instalación y mantenimiento para ambos tipos de conexión. Las conexiones roscadas bien instaladas con selladores apropiados pueden ofrecer un rendimiento prácticamente libre de fugas durante décadas en condiciones normales de funcionamiento. Los sistemas de acoplamiento rápido logran un excelente rendimiento inicial de sellado, pero podrían experimentar una degradación gradual de los elementos elastoméricos de sellado durante períodos prolongados, especialmente en aplicaciones con ciclos de temperatura o exposición a productos químicos degradantes o radiación UV.

Análisis de costos y factores económicos

Inversión Inicial y Costos de Material

Los costos de materiales para accesorios neumáticos de tuberías varían significativamente según la calidad, los materiales y las normas de fabricación, siendo habitual que los accesorios de encaje rápido tengan precios superiores en comparación con las alternativas roscadas básicas. Sin embargo, esta diferencia de costo inicial debe evaluarse en relación con el costo total de instalación, incluyendo mano de obra, herramientas y materiales necesarios para el montaje completo del sistema. Los accesorios de encaje rápido de alta calidad incorporan componentes mecanizados con precisión y materiales de sellado especializados que justifican sus mayores costos unitarios mediante un rendimiento y una fiabilidad mejorados.

Las consideraciones de compra por volumen suelen favorecer las conexiones roscadas para instalaciones a gran escala debido a sus procesos de fabricación más sencillos y mayor presencia en el mercado. Las conexiones roscadas estandarizadas se benefician de economías de escala logradas mediante una amplia adopción en múltiples industrias y aplicaciones. Sin embargo, la creciente popularidad de la tecnología de conexión rápida ha generado una competencia mayor y una producción a mayor volumen, lo que continúa reduciendo los recargos de precio por estos sistemas de conexión avanzados.

Los costos totales del sistema deben incluir los componentes complementarios requeridos para cada tipo de conexión. Los sistemas roscados requieren selladores para roscas, fluidos de corte y herramientas especializadas de instalación que aumentan los costos generales del proyecto. Los sistemas de conexión rápida pueden requerir tuberías neumáticas de mayor calidad y herramientas especiales de corte para lograr un rendimiento óptimo, pero estos accesorios suelen ofrecer beneficios en múltiples instalaciones del sistema, mejorando la rentabilidad a largo plazo.

Mantenimiento y economía del ciclo de vida

Las consideraciones sobre los costos de mantenimiento favorecen fuertemente la tecnología push-to-connect en aplicaciones que requieren acceso frecuente o reconfiguración. La capacidad de desconectar y reconectar rápidamente accesorios neumáticos para tuberías sin herramientas ni selladores reduce los costos laborales de mantenimiento y minimiza el tiempo de inactividad del sistema durante operaciones de servicio rutinarias. Esta ventaja resulta particularmente significativa en entornos de producción donde la disponibilidad del equipo impacta directamente en la generación de ingresos y la eficiencia operativa.

Los costos de reemplazo y reparación difieren considerablemente entre los tipos de conexión debido a sus modos de falla fundamentalmente diferentes y a los requisitos de reparación. Las conexiones roscadas pueden requerir el reemplazo completo del accesorio si las roscas resultan dañadas, mientras que los accesorios de empalme rápido a menudo permiten el reemplazo del tubo sin necesidad de reemplazar el accesorio cuando se mantienen adecuadamente. Sin embargo, la falla catastrófica de los mecanismos internos de los accesorios de empalme rápido generalmente requiere el reemplazo completo del accesorio, mientras que las conexiones roscadas pueden ser reparables mediante técnicas de roscado nuevamente o reparación de roscas.

El análisis económico a largo plazo debe considerar la evolución del sistema y los requisitos de modificación durante los ciclos de vida típicos del equipo. Las industrias que experimentan cambios tecnológicos rápidos o reconfiguraciones frecuentes de líneas de producción se benefician significativamente de la flexibilidad ofrecida por los sistemas de conexión rápida. Por el contrario, las instalaciones estables con requisitos mínimos de modificación pueden lograr costos totales de propiedad más bajos mediante conexiones roscadas robustas que proporcionan décadas de servicio libre de mantenimiento cuando se instalan correctamente y se protegen contra la degradación ambiental.

Aplicación -Recomendaciones Específicas

Automatización y Manufactura Industrial

Los entornos de fabricación con cambios frecuentes de línea, variaciones de productos o cambios estacionales en la producción se benefician considerablemente de los accesorios neumáticos de tubería de empalme rápido debido a su flexibilidad de reconfiguración y capacidades de instalación rápida. Las líneas de ensamblaje automatizadas, los equipos de empaquetado y los sistemas de manipulación de materiales a menudo requieren conexiones neumáticas que puedan modificarse o reubicarse rápidamente sin tiempos muertos extensos ni mano de obra especializada. La naturaleza libre de herramientas de los sistemas de empalme rápido permite al personal de producción realizar modificaciones menores en el sistema sin necesidad de intervención del departamento de mantenimiento.

Las aplicaciones de robótica y automatización prefieren especialmente la tecnología push-to-connect debido a las restricciones de espacio y limitaciones de acceso comunes en estas instalaciones. Las celdas robóticas suelen tener conexiones neumáticas en espacios reducidos donde no es posible utilizar llaves tradicionales de forma efectiva, lo que convierte a los accesorios de acoplamiento rápido en la única solución práctica. Además, la verificación visual proporcionada por accesorios de acoplamiento rápido de calidad ayuda a garantizar conexiones correctas en aplicaciones donde el acceso para verificación es limitado tras la finalización de la instalación.

Las aplicaciones en salas limpias y procesamiento de alimentos requieren conexiones neumáticas que minimicen los riesgos de contaminación y faciliten procedimientos de limpieza exhaustivos. Las uniones de empalme rápido diseñadas para aplicaciones sanitarias presentan superficies lisas y materiales que resisten el crecimiento bacteriano, a la vez que permiten el desmontaje completo para la validación de la limpieza. La eliminación de selladores para roscas también reduce las fuentes potenciales de contaminación en entornos de fabricación sensibles donde la pureza del producto es primordial.

Industria Pesada y Aplicaciones de Alta Presión

Aplicaciones industriales pesadas que implican altas presiones, temperaturas extremas o condiciones ambientales severas generalmente requieren la resistencia mecánica y confiabilidad que ofrecen las conexiones neumáticas roscadas. Equipos mineros, instalaciones de producción de acero y plantas de procesamiento químico suelen operar sistemas neumáticos a presiones y temperaturas que exceden las capacidades de la tecnología estándar de conexión rápida. El sellado metal-con-metal logrado mediante conexiones roscadas adecuadas proporciona una resistencia superior al ciclo de presión y al estrés térmico.

Los equipos móviles y las aplicaciones de transporte se benefician de la resistencia a la vibración y la seguridad mecánica que ofrecen las conexiones roscadas. La maquinaria de construcción, los equipos agrícolas y los vehículos comerciales están expuestos constantemente a vibraciones y cargas de impacto que podrían comprometer los sistemas de acoplamiento rápido con el tiempo. La interferencia mecánica creada por las roscas engranadas resiste el aflojamiento bajo estas condiciones exigentes, proporcionando conexiones confiables durante ciclos prolongados de vida útil del equipo.

Las aplicaciones críticas para la seguridad en industrias como la aeroespacial, la energía nuclear y la fabricación de equipos médicos suelen especificar conexiones roscadas debido a su comprobada fiabilidad a largo plazo y sus características de seguridad ante fallos. Estas aplicaciones priorizan la seguridad de la conexión y modos de fallo predecibles por encima de la facilidad de instalación, lo que convierte a los accesorios neumáticos roscados en la opción preferida, a pesar de sus mayores costos y requisitos de complejidad en la instalación.

Preguntas frecuentes

¿Cuáles son las principales ventajas de los acoplamientos de inserción frente a los acoplamientos neumáticos roscados?

Los acoplamientos de inserción ofrecen tiempos de instalación significativamente más rápidos, ya que no requieren herramientas ni selladores para roscas, lo que reduce los costos de mano de obra entre un 60 y un 80 % en comparación con las alternativas roscadas. Permiten una desconexión sencilla para mantenimiento y reconfiguración del sistema, ofrecen confirmación visual de una conexión correcta y eliminan el riesgo de sobreatornillado o daño por roscado cruzado que puede ocurrir con acoplamientos roscados. Estas ventajas los hacen ideales para aplicaciones que requieren modificaciones frecuentes o donde el espacio para la instalación es limitado.

Cuándo debo elegir acoplamientos roscados en lugar de acoplamientos de inserción para aplicaciones neumáticas

Las conexiones roscadas son preferibles para aplicaciones de alta presión superiores a 250 PSI, entornos de temperaturas extremas, condiciones de fuertes vibraciones e instalaciones críticas para la seguridad donde se requiere una resistencia mecánica máxima. También ofrecen un mejor rendimiento en aplicaciones con ciclos frecuentes de presión, productos químicos agresivos que puedan degradar sellos elastoméricos e instalaciones permanentes en las que no es necesario el desmontaje fácil. Industrias como la minería, la producción de acero y equipos móviles suelen beneficiarse de la fiabilidad de las conexiones roscadas.

¿Cómo garantizo la correcta instalación de accesorios neumáticos de inserción rápida?

La instalación adecuada requiere cortar el tubo neumático con un corte limpio y perpendicular al eje del tubo, eliminando cualquier rebaba o residuo, e insertar completamente el tubo hasta que toque el tope interno. Escuche un clic audible y tire suavemente del tubo para verificar el acoplamiento del mecanismo de sujeción. Utilice un tubo que cumpla con las especificaciones del fabricante del accesorio respecto a la tolerancia del diámetro exterior y compatibilidad del material, y evite reutilizar tubos que presenten marcas de desgaste por conexiones anteriores.

¿Qué consideraciones de mantenimiento difieren entre los sistemas neumáticos de empalme rápido y los sistemas roscados?

Los sistemas de empalme rápido requieren inspecciones periódicas de los anillos de sellado y los elementos de sujeción, que podrían necesitar ser reemplazados tras un uso prolongado o múltiples ciclos de conexión. Monitoree cualquier signo de fuga de aire y reemplace los accesorios si los componentes internos muestran desgaste. Los sistemas roscados necesitan inspecciones regulares para detectar daños en las roscas, mantener el par de apriete adecuado y la degradación del sellador. Ambos sistemas se benefician de mantener las conexiones limpias y protegidas contra contaminantes ambientales, pero los sistemas de empalme rápido son generalmente más sensibles a la contaminación de las superficies internas de sellado.

Tabla de Contenido

- Comprensión de la tecnología Push-to-Connect

- Sistemas Tradicionales de Conexión Roscada

- Análisis Comparativo y Criterios de Selección

- Análisis de costos y factores económicos

- Aplicación -Recomendaciones Específicas

-

Preguntas frecuentes

- ¿Cuáles son las principales ventajas de los acoplamientos de inserción frente a los acoplamientos neumáticos roscados?

- Cuándo debo elegir acoplamientos roscados en lugar de acoplamientos de inserción para aplicaciones neumáticas

- ¿Cómo garantizo la correcta instalación de accesorios neumáticos de inserción rápida?

- ¿Qué consideraciones de mantenimiento difieren entre los sistemas neumáticos de empalme rápido y los sistemas roscados?