Einführung: Sind Ihre pneumatischen Systeme für die nächste industrielle Revolution bereit?

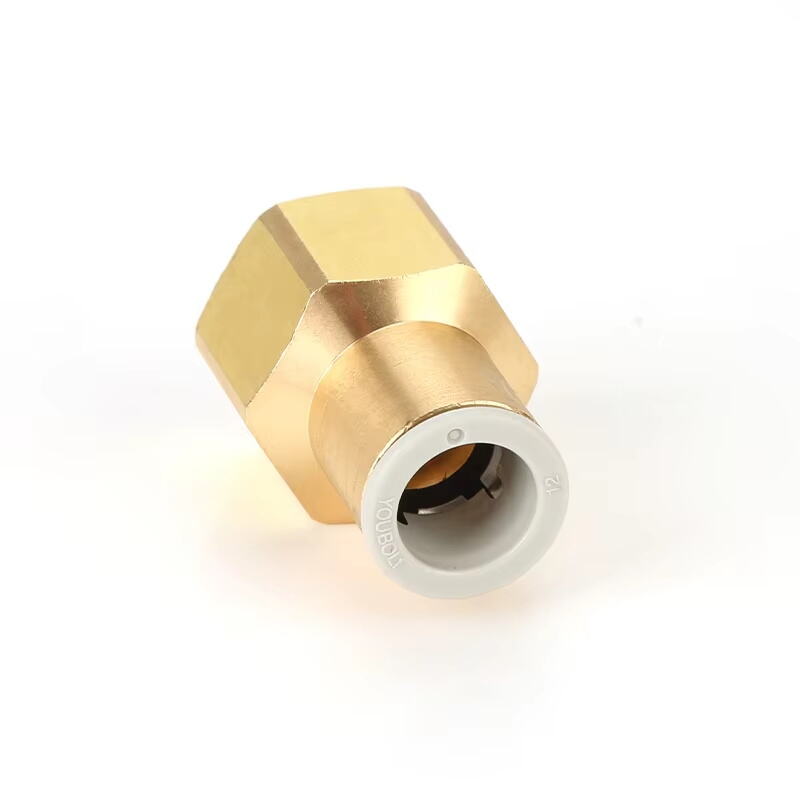

Die Landschaft der industriellen Automatisierung verändert sich unter unseren Füßen. Der Aufstieg von Industry 4.0, kollaborativen Robotern (Cobots) und kompakten, hochdichten Maschinen stellt immer höhere Anforderungen an jedes einzelne Bauteil – insbesondere an die oft übersehene Welt der pneumatische Anschlüsse . Jahrzehntelang verließ sich die Industrie auf standardisierte, kommerziell erhältliche Anschlüsse. Doch was passiert, wenn Ihr Design auf einen Raum begrenzt ist, der so klein ist wie ein Zuckerwürfel? Oder wenn Ihr medizinisches Gerät einen Anschluss benötigt, der mehrfach sterilisiert werden kann, ohne zu versagen?

Die Antwort liegt in zwei mächtigen, miteinander verbundenen Trends: Miniaturisierung und Anpassung . Dies sind keine bloßen Schlagwörter; sie sind grundlegende Reaktionen auf die sich wandelnden Anforderungen der modernen Fertigung. Mit traditionellen Verbindungslösungen bleiben oft Designkompromisse, eine ineffiziente Nutzung des kostbaren Raums und das Scheitern an den strengen Anforderungen moderner Industrien nicht aus.

Dieser Artikel beschäftigt sich mit der Zukunft der Pneumatiktechnologie. Wir werden untersuchen, wie der unerbittliche Trend zu kleineren, intelligenteren und spezifischeren Designs das Mögliche in luftbetriebenen Systemen neu definiert. Sie erfahren mehr über die technischen Durchbrüche, die diese Entwicklung ermöglichen, die konkreten Vorteile für Ihre Anwendungen und – am wichtigsten – wie Sie den Prozess bewältigen können, um den perfekten kundenspezifischen oder miniaturisierten Anschluss zu beziehen oder zu entwickeln, der Ihrem Produkt einen entscheidenden Wettbewerbsvorteil verschafft.

Warum: Die treibenden Kräfte hinter Miniaturisierung und Individualisierung

Die Marktnachfrage nach intelligenteren, kleineren und spezifischeren Lösungen

Die Nachfrage nach fortschrittlichen pneumatischen Verbindungen entsteht nicht im Vakuum. Sie wird von mächtigen Megatrends in globalen Industrien angetrieben:

Die Verbreitung von Cobots und kompakten Maschinen: Traditionelle Industrieroboter arbeiten in großen, eingezäunten Zellen. Cobots, die dafür konzipiert sind, gemeinsam mit Menschen zu arbeiten, sind kleiner, leichter und benötigen ebenso kompakte pneumatische Komponenten, die keine Abstriche bei der Leistung machen. Ein klobiges Verbindungselement passt einfach nicht auf den Arm eines Cobots.

Platz ist kostbar: In Branchen wie der Halbleiterfertigung, der medizinischen Diagnostik und der Elektronikmontage ist jeder Quadratmillimeter an Maschinenfläche äußerst wertvoll. Miniaturisierte Verbindungen ermöglichen es Ingenieuren, mehr Funktionalität bei geringerem Platzbedarf unterzubringen und die Leistungsfähigkeit der Maschine zu steigern, ohne deren Größe zu erhöhen.

-

Die Notwendigkeit für Anwendung spezifische Leistungsmerkmale: Standardanschlüsse sind für Standardanwendungen geeignet. Doch wie sieht es aus mit:

Umgebungen mit hohen Reinheitsanforderungen (Lebensmittel- und Pharmazie): Verbindungen, die wiederholten CIP/SIP-(Cleaning-in-Place/Sterilize-in-Place)-Zyklen standhalten, ohne Korrosion oder Ausfall.

Härtesten Umgebungen (chemisch, Offshore): Verbindungen aus speziellen exotischen Legierungen oder Polymeren, die aggressiven Chemikalien oder Salzwasser widerstehen.

Anwendungen mit geringem Geräuschpegel: Steckverbinder mit internen Strömungspfaden, die Luftturbulenzen und Geräuschpegel minimieren.

Was: Die Neudefinition des Zeitalters der pneumatischen Verbindungen

Über den Standard hinaus: Was bedeuten Miniaturisierung und Anpassung für uns?

-

Miniaturisierung ist die Ingenieursdisziplin, die darin besteht, die physische Größe von Komponenten zu reduzieren, wobei ihre funktionale Leistungsfähigkeit erhalten bleibt oder sogar verbessert wird. Es geht hier nicht nur darum, eine kleinere Version eines Standardteils herzustellen. Vielmehr umfasst dies:

Mikro-Anschlüsse: Steckverbinder für Schlauchdurchmesser bis hinunter zu 1/16" (1,5 mm) oder sogar 1 mm , die im vollen industriellen Druckbereich arbeiten (z. B. 100+ PSI).

Weiterentwickelte Materialien: Einsatz von hochfesten, leichten Materialien wie PEEK (Polyetheretherketon) und präzisen Edelstählen, um die strukturelle Integrität auf winziger Ebene sicherzustellen.

Raumersparendes Design: Flache, bündig eingebaute und rechtwinklige Designs, die sich nahtlos in beengte Platzverhältnisse integrieren lassen.

-

Anpassung bezeichnet den Prozess, das Design, Material oder die Funktion einer Komponente exakt an die Anforderungen einer spezifischen Anwendung anzupassen. Dies kann von einer einfachen Farbänderung bis hin zu einem komplett neu gestalteten Konzept reichen. Dazu gehören:

Geometrische Anpassung: Änderung der Position von Anschlüssen, Arten von Gewinden oder der Gesamtform, um in eine spezielle Verteilerplatte oder Maschinenblock zu passen.

Materialanpassung: Angabe spezieller O-Ring-Compounds (z. B. lebensmittelgeeignetes Viton®) oder Gehäbematerialien (z. B. chemikalienbeständiges PVDF) zur Gewährleistung der Verträglichkeit.

Funktionale Anpassung: Einbau zusätzlicher Funktionen wie integrierte Durchflussregelung, Drucksensoren oder Schnellverschlussventile direkt in das Verbindungselement.

Die Technologien, die dies ermöglichen

Diese Revolution wird durch mehrere Schlüsseltechnologien vorangetrieben:

Präzisions-CNC-Fräseri: 5-Achsen-CNC-Maschinen können äußerst komplexe und kleine Geometrien mit Toleranzen im Mikrometerbereich herstellen.

Additive Fertigung (3D-Druck): Für das schnelle Prototyping von kundenspezifischen Designs, das funktionale Tests und Designiterationen innerhalb von Tagen – nicht Wochen – ermöglicht. Zudem können innere Kanalgeometrien realisiert werden, die mit herkömmlichen Bearbeitungsverfahren nicht erreichbar sind.

Computational Fluid Dynamics (CFD): Wird verwendet, um den internen Luftströmungsweg eines Miniatur-Steckverbinders zu simulieren und zu optimieren, wodurch auch bei beengten Platzverhältnissen Druckverluste und Turbulenzen minimiert werden.

Wie: Der Weg zu kundenspezifischen und miniaturisierten Lösungen

Leitfaden zur Spezifizierung Ihres idealen Steckverbinders

Der Wechsel von einer Standardlösung zu einer kundenspezifischen oder miniaturisierten Lösung erfordert eine partnerschaftliche Zusammenarbeit mit Ihrem Lieferanten. So gehen Sie vor:

-

Definieren Sie Ihre Anforderungen mit Präzision:

-

Erstellen Sie ein detailliertes Spezifikationsblatt, das Folgendes enthält:

Leistung: Einsatzdruck, Durchflussmenge (Cv-Wert) und maximal zulässiger Druckabfall.

Umwelt: Temperaturbereich, Medium (Luft, andere Gase?), Exposition gegenüber Chemikalien, UV-Strahlung oder Sterilisation.

Physikalisch: Maximal zulässige Baugröße, Gewichtsbeschränkungen und erforderliche Anschlussausrichtungen.

Regulatorisch: Erforderliche Zertifizierungen (ISO 9001, FDA, USP Class VI, ATEX).

-

-

Der richtige Hersteller als Partner:

Achten Sie auf einen Lieferanten mit nachweisbarem Design for Manufacturability (DFM) prozess. Er sollte in der Lage sein, Ihre ersten Entwürfe zu prüfen und Änderungsvorschläge einzubringen, die die Zuverlässigkeit erhöhen und die Produktionskosten senken.

Bewerten Sie deren prototyping-Kapazitäten . Können sie 3D-gedruckte oder gefräste Prototypen für schnelle Tests bereitstellen?

Prüfen Sie deren ingenieurskompetenz . Sie sollten detaillierte Fragen zu Ihrer Anwendung stellen, um das Problem vollständig zu verstehen.

-

Gestalten Sie die Entwurfsphase gemeinsam:

Dies ist ein iterativer Prozess. Seien Sie bereit, technische Zeichnungen (CAD-Modelle) zu prüfen und Feedback zu geben.

Vertrauen Sie auf das Fachwissen Ihres Partners bei der Auswahl von Materialien und Fertigungstechniken.

-

Testen Sie Prototypen gründlich:

Überspringen Sie diesen Schritt niemals. Testen Sie die Prototypen in der tatsächlichen Maschine oder einer simulierten Umgebung.

Führen Sie Lebensdauertests bis zum Ausfall durch, um sicherzustellen, dass das Design die Anforderungen an Langlebigkeit erfüllt.

Vor- und Nachteile: Abwägen der Investition

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Leistung |

Optimierte Funktion: Perfekt auf die Anforderungen Ihres Einsatzgebiets abgestimmt. Verbesserung der Effizienz: Minimierter Druckverlust und Platzbedarf. Verbesserte Zuverlässigkeit: Gestaltet für Ihre spezifische Betriebsumgebung. |

|

| Design & Innovation |

Erschließt Innovation: Ermöglicht bahnbrechende Produktdesigns. Wettbewerbsvorteil: Bietet Funktionen, die Standardlösungen nicht bieten können. Integrierte Funktionalität: Kann mehrere Funktionen in einem Bauteil vereinen. |

Höhere Anschaffungskosten: NRE (Nicht wiederkehrende Engineering)-Kosten für Design und Werkzeugbau. Längere Vorlaufzeit: Design und Prototypenerstellung benötigen Zeit vor der Produktion. |

| Lieferkette |

Vereinfachte Montage: Reduziert oft die Anzahl der Teile und die Montagezeit. Geschützte IP: Individuelle Designs sind einzigartig für Ihr Produkt. |

Abhängigkeit vom Lieferanten: Sie sind an einen einzigen Hersteller für dieses Bauteil gebunden. |

Fazit: Die Investition in Individualisierung und Miniaturisierung ist gerechtfertigt, wenn dadurch eine kritische Designherausforderung gelöst wird, die Marktfähigkeit Ihres Produkts verbessert wird oder eine erhebliche Leistungssteigerung erzielt wird, die Standardkomponenten nicht bieten können. Bei hochwertigen Geräten überwiegen die langfristigen Vorteile in der Regel die anfänglichen Entwicklungs kosten.