In der industriellen Automatisierung und bei Druckluftsystemen ist die Auswahl der richtigen Anschlussmethode für pneumatische Anwendungen entscheidend für die Betriebseffizienz, die Wartungskosten und die Zuverlässigkeit des Systems. Moderne pneumatische Systeme sind in hohem Maße auf die richtige Auswahl der Armaturen angewiesen, um optimale Leistung, Sicherheit und Langlebigkeit sicherzustellen. Die Entscheidung zwischen Schnellsteck- und Gewindeanschlüssen für pneumatische Rohrleitungen stellt eine der bedeutendsten Entscheidungen dar, vor denen Ingenieure und Techniker stehen, wenn sie pneumatische Systeme in verschiedenen Branchen konzipieren oder modernisieren.

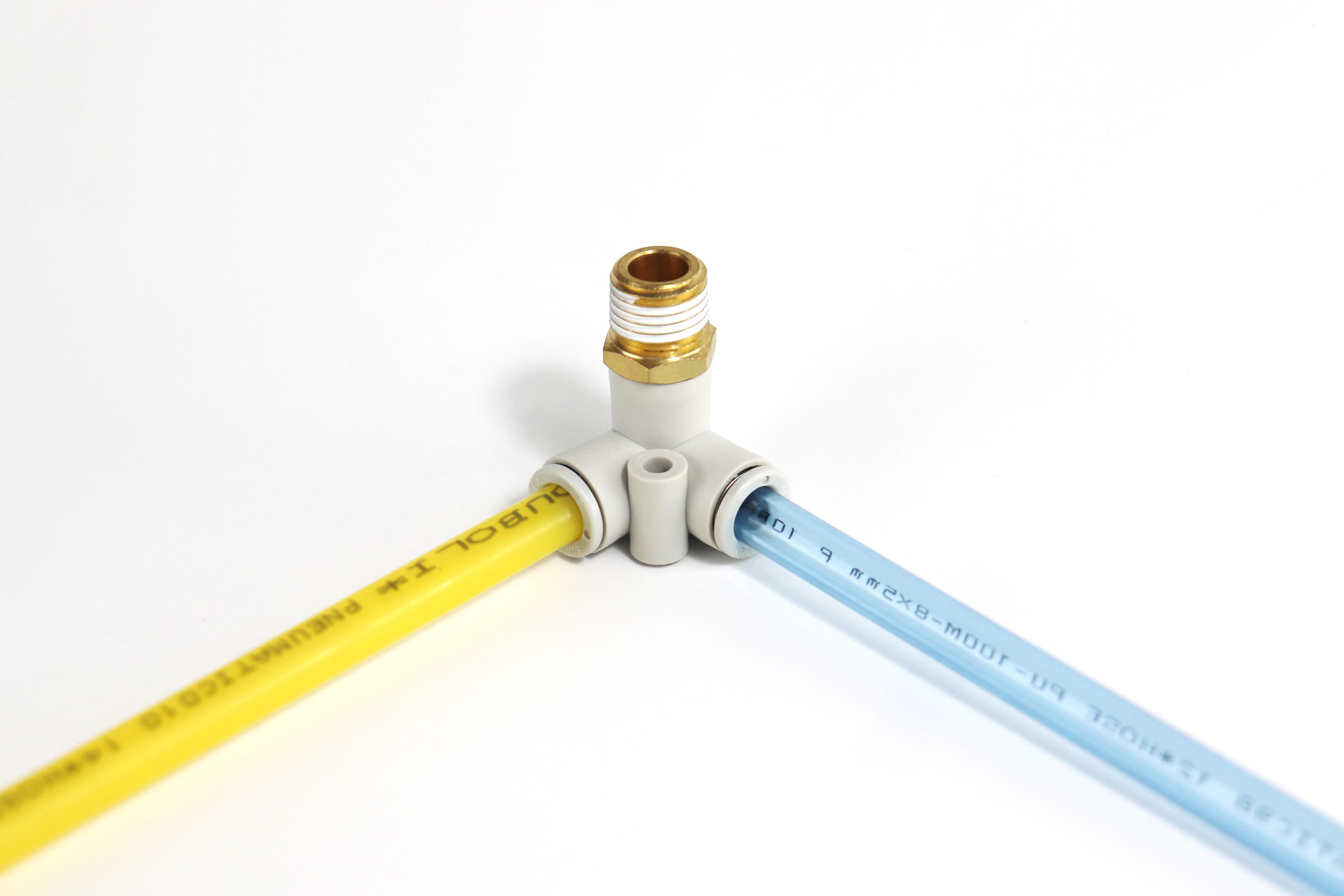

Steckverbinder haben die Installation und Wartung pneumatischer Systeme revolutioniert, indem sie werkzeugfreie Verbindungen bieten, die die Montagezeit erheblich verkürzen. Diese innovativen Verbinder nutzen innenliegende Greifmechanismen und Dichtungsringe, um sichere, druckfeste Verbindungen herzustellen, ohne dass Gewindewerkzeuge oder Dichtmittel erforderlich sind. Die Technologie hat sich in den letzten Jahrzehnten erheblich weiterentwickelt, wobei Hersteller zunehmend anspruchsvollere Konstruktionen entwickelt haben, die höhere Drücke und anspruchsvollere Umgebungsbedingungen bewältigen können.

Herkömmliche Gewindeverbindungen hingegen werden seit über einem Jahrhundert in industriellen Anwendungen eingesetzt und bieten robuste mechanische Verbindungen durch präzise gefertigte Gewinde, die mit entsprechenden Innengewinden verbinden. Diese Verbindungen benötigen Gewidedichtmittel oder Gewindetapes, um Luftlecks zu verhindern, und erfordern genaue Drehmomentvorgaben für eine optimale Leistung. Obwohl Gewindeverbindungen mehr Installationszeit und spezielle Werkzeuge erfordern, bieten sie außergewöhnliche Festigkeit und Zuverlässigkeit in Hochdruckanwendungen, bei denen die mechanische Integrität entscheidend ist.

Verständnis der Steckverbindungstechnologie

Funktionsweise und Konstruktionsprinzipien

Push-to-Connect-Anschlüsse funktionieren nach einem einfachen, aber effektiven Prinzip, das mechanisches Greifen mit elastomerischer Dichtung kombiniert. Der innere Mechanismus besteht typischerweise aus einer Sicherungs- oder Klemmringanordnung, die beim Einführen des pneumatischen Schlauchs dessen Außendurchmesser verankert, während O-Ringe oder andere Dichtelemente eine luftdichte Barriere bilden. Diese Zwei-Funktionen-Konstruktion ermöglicht eine sofortige Verbindung, ohne dass dabei die Dichtheit oder die Verbindungsfestigkeit unter normalen Betriebsbedingungen beeinträchtigt wird.

Der Greifmechanismus verfügt über speziell gestaltete Zähne oder Segmente, die in das Rohrmaterial eingreifen und einen mechanischen Halt erzeugen, dessen Festigkeit mit steigendem Systemdruck zunimmt. Dieser druckunterstützte Greifeffekt macht Steckverbindungen besonders effektiv in pneumatischen Anwendungen, bei denen die Betriebsdrücke vom Vakuum bis zu mehreren hundert PSI reichen. Moderne Ausführungen enthalten Freigabemechanismen, die bei Bedarf ein einfaches Trennen ermöglichen, typischerweise durch einen Kragen oder Knopf, der die Greifelemente zurückzieht.

Die Dichtleistung bei Steckverbindungen hängt von präzisen Fertigungstoleranzen und der Materialauswahl ab. Hochwertige Armaturen verwenden spezialisierte Elastomere, die ihre Dichtwirkung über weite Temperaturbereiche hinweg beibehalten und gleichzeitig gegenüber Verunreinigungen durch Druckluft, Ölen und Reinigungschemikalien, wie sie in industriellen Umgebungen üblich sind, beständig sind. Die Dichtelemente müssen geringfügige Abweichungen im Außendurchmesser der Schläuche ausgleichen können, während eine gleichmäßige Vorspannung zur zuverlässigen Vermeidung von Leckagen aufrechterhalten wird.

Installations- und Betriebsvorteile

Der Hauptvorteil der Push-to-Connect-Technologie liegt in der einfachen und schnellen Installation. Bediener können sicherere Verbindungen innerhalb von Sekunden herstellen, ohne Gewindeschneidwerkzeuge, Rohrzangen oder Dichtmittel anwenden zu müssen. Diese einfache Montage führt zu erheblichen Einsparungen bei den Arbeitskosten, insbesondere bei Anwendungen mit zahlreichen Verbindungen oder häufiger Umkonfiguration. Die werkzeuglose Art dieser Verbindungen macht sie außerdem ideal für beengte Räume, in denen das Manövrieren mit herkömmlichen Werkzeugen schwierig oder unmöglich ist.

Wartungsarbeiten profitieren erheblich von der reversiblen Verbindungsfähigkeit der Push-to-Connect-Technologie. Techniker können schnell trennen und wieder verbinden pneumatische Rohrfittings zur Wartung von Geräten, zum Austausch von Komponenten oder zur Systemumkonfiguration, ohne dass eine Druckentlastung des Systems oder umfangreiche Stillstandszeiten erforderlich sind. Diese Flexibilität erweist sich besonders in Produktionsumgebungen als wertvoll, in denen die Minimierung wartungsbedingter Unterbrechungen direkten Einfluss auf Produktivität und Rentabilität hat.

Hochwertige Push-to-Connect-Verbindungselemente bieten eine visuelle und taktile Bestätigung der korrekten Verbindung, wodurch das Risiko von Installationsfehlern verringert wird, die zu Systemausfällen oder Sicherheitsgefahren führen könnten. Viele Designs verfügen über integrierte Anzeigen oder hörbare Klicksignale, die eine vollständige Verriegelung anzeigen, während der Federwiderstand des richtig eingeführten Schlauchs dem Installateur taktiles Feedback gibt. Dieser unmittelbare Rückmeldemechanismus hilft dabei, unvollständige Verbindungen zu vermeiden, die zu intermittierenden Leckagen oder unerwarteten Trennungen unter Druck führen könnten.

Traditionelle Gewindeverbindungssysteme

Gewinde-Normen und -Spezifikationen

Gewindepneumatikanschlüsse entsprechen etablierten internationalen Normen, die Kompatibilität und Austauschbarkeit zwischen verschiedenen Herstellern und Anwendungen sicherstellen. Zu den gebräuchlichsten Gewindenormen gehören NPT (National Pipe Thread), BSPT (British Standard Pipe Thread) und metrische Gewinde, die jeweils für bestimmte regionale Märkte und Anwendungen konzipiert sind. NPT-Gewinde weisen eine konische Form auf, die durch Passfederverbindungen eine verbesserte Dichtung gewährleistet, während BSPT-Gewinde je nach Anforderung parallel oder konisch ausgeführt sein können.

Die Anforderungen an den Gewindeeinschraubgrad erfordern eine sorgfältige Beachtung, um eine ordnungsgemäße Dichtung und ausreichende mechanische Festigkeit zu gewährleisten. Zu locker angezogene Verbindungen können lecken oder unter Druck versagen, während übermäßiges Anziehen das Gewinde beschädigen, Armaturen knacken oder Dichtflächen verziehen kann. Die meisten gewindeten pneumatischen Verbindungen erfordern 2 bis 4 volle Gewindegänge zusätzlich zur Handfestigkeit, um eine optimale Dichtigkeit und mechanische Integrität zu erreichen. Die korrekten Drehmomentvorgaben variieren je nach Armaturengröße, Werkstoff und Gewindetyp, wobei die Hersteller detaillierte Installationsanleitungen bereitstellen.

Die Auswahl des Gewindeversiegelungsmittels spielt eine entscheidende Rolle bei der Erreichung von undichtem Gewindeverbindungen in pneumatischen Systemen. PTFE-Garnband bleibt aufgrund seiner chemischen Kompatibilität, Temperaturbeständigkeit und Anwendbarkeit die beliebteste Dichtungsmethode. Flüssige Gewindedichtungsmittel bieten Vorteile bei automatisierten Montageprozessen und bieten eine überlegene Lückenfüllfähigkeit für leicht abgenutzte oder unvollkommene Gewinde. Die Kompatibilität des Dichtungsmittels mit Systemflüssigkeiten, Betriebstemperaturen und Druckbereichen muss jedoch sorgfältig bewertet werden, um Abbau- oder Kontaminationsprobleme zu vermeiden.

Haltbarkeit und Leistungsmerkmale

Gewindeverbindungen überzeugen in Anwendungen mit hohem Druck, bei denen die mechanischen Festigkeitsanforderungen über die Leistungsfähigkeit von Schnellsteckverbindungen hinausgehen. Der Metall-auf-Metall-Kontakt, der durch ordnungsgemäße Gewindeeingriff erreicht wird, verteilt Lasten über eine große Oberfläche und ermöglicht es diesen Verbindungen, Drücke zu widerstehen, die weit über typische pneumatische Betriebsbereiche hinausgehen. Dieser mechanische Vorteil macht Gewindearmaturen zur bevorzugten Wahl für hydraulische Anwendungen, Hochdruck-Pneumatiksysteme und sicherheitskritische Verbindungen, bei denen die Folgen eines Versagens schwerwiegend sind.

Die Vibrationsbeständigkeit stellt einen weiteren wesentlichen Vorteil von Gewindeverbindungen in industriellen Umgebungen dar. Die mechanische Interferenz, die durch miteinander verbundene Gewinde entsteht, verhindert ein Lösen unter Schwingungsbelastungen, die andere Verbindungstypen beeinträchtigen könnten. Diese Eigenschaft erweist sich besonders bei mobilen Geräten, Fertigungsmaschinen und Transportanwendungen als wertvoll, da dort ständige Vibrationen die Integrität der Verbindungen im Laufe der Zeit gefährden könnten. Bei Bedarf können geeignete Gewindekleber die Vibrationsbeständigkeit noch zusätzlich verbessern.

Die Langzeitzuverlässigkeit von Gewindeverbindungen hängt von korrekten Montagepraktiken und der geeigneten Materialauswahl für das jeweilige Betriebsumfeld ab. Armaturen aus Edelstahl und Messing bieten eine hervorragende Korrosionsbeständigkeit für die meisten pneumatischen Anwendungen, während für aggressive chemische Umgebungen spezielle Beschichtungen oder exotische Legierungen erforderlich sein können. Die Möglichkeit, Gewindeverbindungen mehrfach zu demontieren und wieder zusammenzubauen, ohne dass die Leistung beeinträchtigt wird, macht sie für Anwendungen geeignet, die häufige Wartung oder Umkonfiguration erfordern, vorausgesetzt, bei jedem Montagedurchgang wird sorgfältig vorgegangen.

Vergleichende Analyse und Auswahlkriterien

Gesichtspunkte zur Installationszeit und zum Arbeitsaufwand

Die Montageeffizienz stellt einen der bedeutendsten Unterschiede zwischen Schnellsteck- und Gewinde-Anschlüssen für pneumatische Rohrleitungen in gewerblichen Anwendungen dar. Schnellstecksysteme reduzieren die Installationszeit im Vergleich zu Gewindeanschlüssen typischerweise um 60–80 %, insbesondere bei komplexen Systemen mit zahlreichen Verbindungen. Diese Zeitersparnis führt direkt zu geringeren Arbeitskosten und schnelleren Projektabschlüssen, wodurch die Schnellstecktechnologie zunehmend attraktiv für Neuanlagen und Systemerweiterungen wird, bei denen die Arbeitskosten einen erheblichen Teil der Gesamtkosten ausmachen.

Die Anforderungen an die Fachkenntnisse unterscheiden sich bei den beiden Verbindungsmethoden erheblich, wobei Steckverbindungen nur eine geringe Schulung für eine ordnungsgemäße Installation erfordern. Gewindeverbindungen setzen umfangreicheres technisches Know-how bezüglich Drehmomentvorgaben, Auftrag von Gewindedichtmittel und korrekten Montagetechniken voraus, um zuverlässige Ergebnisse zu erzielen. Dieser Unterschied in den Fähigkeiten wirkt sich sowohl auf die anfänglichen Schulungskosten als auch auf die Verfügbarkeit qualifizierter Montagekräfte aus, insbesondere in Regionen mit begrenztem Facharbeiterbestand oder schnellem Branchenwachstum.

Die Werkzeuganforderungen stellen eine weitere Kostenüberlegung dar, die für viele Anwendungen die Push-to-Connect-Technologie begünstigt. Bei Gewindeinstallationen sind Rohrzangen, Drehmomentschlüssel, Gewindeschneidwerkzeuge und verschiedene Zusatzausrüstungen erforderlich, die eine erhebliche Kapitalinvestition für Installateure und Wartungsabteilungen darstellen. Für Push-to-Connect-Systeme werden lediglich Rohrschneidewerkzeuge und gelegentlich Rohrvorbereitungsausrüstung benötigt, wodurch sowohl die anfänglichen Werkzeugkosten als auch die laufenden Wartungskosten für Werkzeuge gesenkt werden und gleichzeitig das Bestandsmanagement für mobile Service-Teams vereinfacht wird.

Leistung unter Betriebsbedingungen

Die Druckfestigkeiten unterscheiden sich erheblich zwischen Schnellsteck- und Gewinde-Anschlüssen für pneumatische Rohrleitungen, wobei Gewindeverbindungen im Allgemeinen höhere Betriebsdrücke unterstützen. Typische Schnellsteckverbinder bewältigen Drücke bis zu 150–250 PSI, während Gewindeverbindungen Drücke deutlich über den üblichen pneumatischen Bereichen aufnehmen können. Die meisten industriellen pneumatischen Anwendungen arbeiten jedoch unterhalb von 125 PSI, wodurch beide Technologien innerhalb des akzeptablen Leistungsbereichs für typische Systemanforderungen liegen.

Die Temperaturverhaltenseigenschaften unterscheiden sich je nach den verwendeten Materialien und Konstruktionsansätzen der jeweiligen Technologie. Steckverbinder basieren auf elastomeren Dichtelementen, die im Vergleich zur Metall-auf-Metall-Dichtung ordnungsgemäß montierter Gewindeverbindungen möglicherweise begrenzte Temperaturbereiche aufweisen. Moderne Steckverbindersysteme verwenden jedoch Hochleistungsdichtmaterialien, die den meisten industriellen Temperaturanforderungen gerecht werden und typischerweise je nach spezifischer Materialzusammensetzung und Ausführung des Verbinders von -40 °F bis 200 °F reichen.

Die Undichtheitsraten und die Langzeit-Dichtleistung hängen von sachgemäßen Installations- und Wartungspraktiken bei beiden Verbindungstypen ab. Fachgerecht installierte Gewindeverbindungen mit geeigneten Dichtmitteln können unter normalen Betriebsbedingungen jahrzehntelang nahezu vollständig leckfreie Leistung bieten. Steckverbindungen erreichen eine hervorragende Anfangsdichtleistung, können jedoch im Laufe der Zeit eine allmähliche Alterung der elastomeren Dichtelemente aufweisen, insbesondere bei Anwendungen mit Temperaturwechseln oder bei Kontakt mit abbauenden Chemikalien oder UV-Strahlung.

Kostenanalyse und wirtschaftliche Faktoren

Anfängliche Investitionskosten und Materialkosten

Die Materialkosten für pneumatische Rohrverschraubungen unterscheiden sich erheblich je nach Qualität, Werkstoffen und Herstellungsstandards, wobei Steckverbindungen in der Regel höhere Preise erzielen als einfache Gewindeverbindungen. Dieser anfängliche Kostenvorteil muss jedoch im Verhältnis zu den Gesamtkosten für die Installation betrachtet werden, einschließlich Arbeitsaufwand, Werkzeugen und Materialien, die für die vollständige Systemmontage erforderlich sind. Hochwertige Steckverbinder enthalten präzisionsgefertigte Komponenten und spezielle Dichtungsmaterialien, die die höheren Stückkosten durch verbesserte Leistung und Zuverlässigkeit rechtfertigen.

Bei der Mengenbeschaffung werden Gewindeverbindungen für großtechnische Installationen aufgrund ihrer einfacheren Herstellungsverfahren und längeren Marktanwesenheit oft bevorzugt. Standardisierte Gewindeverbindungen profitieren von Skaleneffekten, die sich durch die weite Verbreitung über mehrere Branchen und Anwendungen hinweg ergeben. Allerdings hat die zunehmende Beliebtheit der Steckverbindungstechnologie zu stärkerem Wettbewerb und einer gesteigerten Serienproduktion geführt, wodurch die Preisprämien für diese fortschrittlichen Verbindungssysteme kontinuierlich sinken.

Die Gesamtkosten des Systems müssen die erforderlichen Zusatzkomponenten für jeden Verbindungstyp berücksichtigen. Gewindesysteme benötigen Gewidedichtmittel, Schneidflüssigkeiten und spezielle Montagewerkzeuge, die die Gesamtkosten des Projekts erhöhen. Steckverbindungssysteme erfordern möglicherweise hochwertigere Druckluftschläuche und spezielle Schneidwerkzeuge, um eine optimale Leistung zu erzielen, doch diese Zubehörteile bieten häufig Vorteile bei mehreren Systeminstallationen und verbessern so die langfristige Kosteneffizienz.

Wartung und Lebenszykluswirtschaftlichkeit

Überlegungen zu Wartungskosten sprechen stark für Push-to-Connect-Technologie in Anwendungen, die häufigen Zugriff oder eine Neukonfiguration erfordern. Die Möglichkeit, pneumatische Rohrverschraubungen schnell ohne Werkzeug oder Dichtmittel zu trennen und wieder zu verbinden, senkt die Arbeitskosten für die Wartung und minimiert Stillstandszeiten des Systems während routinemäßiger Servicearbeiten. Dieser Vorteil wird besonders signifikant in Produktionsumgebungen, in denen die Verfügbarkeit der Ausrüstung direkten Einfluss auf die Ertragskraft und betriebliche Effizienz hat.

Die Ersatz- und Reparaturkosten unterscheiden sich bei den verschiedenen Anschlussarten erheblich aufgrund ihrer grundlegend unterschiedlichen Ausfallursachen und Reparaturanforderungen. Gewindeanschlüsse erfordern möglicherweise einen vollständigen Austausch der Armatur, wenn die Gewinde beschädigt werden, während Schlauchverbindungen mit Schnellstecksystemen bei ordnungsgemäßer Wartung oft einen Austausch des Schlauchs ohne Ersetzen der Armatur ermöglichen. Ein katastrophaler Ausfall der internen Mechanismen von Schnellsteckverbindungen erfordert jedoch in der Regel einen kompletten Austausch der Armatur, während Gewindeanschlüsse häufig durch Nachschneiden oder Gewindereparaturverfahren repariert werden können.

Die langfristige wirtschaftliche Analyse muss die Systementwicklung und Änderungsanforderungen über typische Ausrüstungslaufzeiten hinweg berücksichtigen. Branchen, die einen schnellen technologischen Wandel oder häufige Neukonfiguration von Produktionslinien erleben, profitieren erheblich von der Flexibilität, die Schiebekupplungssysteme bieten. Umgekehrt können stabile Installationen mit minimalen Änderungsanforderungen niedrigere Gesamtbetriebskosten durch robuste Gewindeverbindungen erreichen, die bei sachgemäßer Installation und Schutz vor Umweltbeeinträchtigungen jahrzehntelang wartungsfrei funktionieren.

Anwendung spezifische Empfehlungen

Industrielle Automatisierung und Fertigung

Fertigungsumgebungen mit häufigen Linienwechseln, Produktvariationen oder saisonalen Produktionsschwankungen profitieren erheblich von Steckverbindern für pneumatische Rohrleitungen, da diese eine flexible Neukonfiguration und eine schnelle Installation ermöglichen. Automatisierte Montagelinien, Verpackungsanlagen und Materialhandhabungssysteme erfordern oft pneumatische Anschlüsse, die schnell geändert oder umpositioniert werden können, ohne dass umfangreiche Stillstandszeiten oder spezialisiertes Personal notwendig sind. Die werkzeugfreie Handhabung von Stecksystemen ermöglicht es den Produktionsmitarbeitern, kleinere Systemänderungen vorzunehmen, ohne dass der Wartungsdienst hinzugezogen werden muss.

Robotik- und Automatisierungsanwendungen bevorzugen die Steckverbindungstechnologie besonders aufgrund von Platzbeschränkungen und eingeschränktem Zugang, wie sie bei diesen Installationen häufig vorkommen. Roboterzellen weisen oft pneumatische Anschlüsse in beengten Räumen auf, wo herkömmliche Schlüssel nicht effektiv verwendet werden können, wodurch Steckverbindungen die einzige praktikable Lösung darstellen. Zudem hilft die visuelle Bestätigung durch hochwertige Steckfittings, ordnungsgemäße Verbindungen sicherzustellen, insbesondere in Anwendungen, bei denen nach Abschluss der Installation nur begrenzter Zugriff zur Überprüfung möglich ist.

Reinraum- und Lebensmittelverarbeitungsanwendungen erfordern pneumatische Anschlüsse, die das Kontaminationsrisiko minimieren und gründliche Reinigungsverfahren ermöglichen. Für hygienische Anwendungen ausgelegte Schnellkupplungen verfügen über glatte Oberflächen und Materialien, die dem bakteriellen Wachstum entgegenwirken, und ermöglichen eine vollständige Demontage zur Reinigungsvalidierung. Der Verzicht auf Gewindedichtmittel reduziert zudem potenzielle Kontaminationsquellen in empfindlichen Produktionsumgebungen, in denen die Produktreinheit von größter Bedeutung ist.

Schwerindustrie und Hochdruckanwendungen

Schwerindustrielle Anwendungen mit hohen Drücken, extremen Temperaturen oder rauen Umgebungsbedingungen erfordern in der Regel die mechanische Festigkeit und Zuverlässigkeit, die von gewindefixierten pneumatischen Rohrverbindungen geboten wird. Bergbaumaschinen, Stahlproduktionsanlagen und chemische Verarbeitungsanlagen betreiben pneumatische Systeme oft bei Drücken und Temperaturen, die die Leistungsfähigkeit herkömmlicher Schnellsteckverbindungen übersteigen. Die metallische Dichtung, die durch ordnungsgemäße Gewindeverbindungen erreicht wird, bietet eine überlegene Beständigkeit gegenüber Druckwechseln und thermischen Belastungen.

Mobile Geräte und Transportanwendungen profitieren von der Schwingungsbeständigkeit und mechanischen Sicherheit, die Gewindeverbindungen bieten. Baumaschinen, landwirtschaftliche Geräte und Nutzfahrzeuge sind ständigen Vibrationen und Stoßbelastungen ausgesetzt, die Schiebverbindungen im Laufe der Zeit beeinträchtigen könnten. Die durch eingedrehte Gewinde erzeugte mechanische Verriegelung verhindert ein Lösen unter diesen anspruchsvollen Bedingungen und gewährleistet zuverlässige Verbindungen über den gesamten Lebenszyklus der Ausrüstung hinweg.

Sicherheitskritische Anwendungen in Branchen wie Luft- und Raumfahrt, Kernenergie und medizinische Geräteherstellung sehen häufig Gewindeverbindungen vor, da sie sich durch langjährige Zuverlässigkeit und sicherheitsgerechte Ausfallcharakteristik bewährt haben. Diese Anwendungen legen größeren Wert auf die Sicherheit der Verbindung und vorhersagbare Ausfallmodi als auf Installationskomfort, weshalb gewindete pneumatische Rohrverschraubungen trotz höherer Installationskosten und Komplexitätsanforderungen die bevorzugte Wahl sind.

FAQ

Welche Hauptvorteile bieten Steckverbinder im Vergleich zu gewindeten pneumatischen Armaturen?

Steckverbinder ermöglichen eine deutlich schnellere Montage, erfordern keine Werkzeuge oder Gewindedichtmittel und reduzieren so die Arbeitskosten um 60–80 % im Vergleich zu gewindeten Alternativen. Sie ermöglichen eine einfache Trennung für Wartung und Systemumkonfiguration, bieten eine visuelle Bestätigung einer korrekten Verbindung und eliminieren das Risiko von Überdrehen oder Beschädigungen des Gewindes, wie sie bei gewindeten Armaturen auftreten können. Diese Vorteile machen sie ideal für Anwendungen, die häufige Änderungen erfordern oder bei begrenztem Installationsraum.

Wann sollte ich gewindete Armaturen statt Steckverbindern für pneumatische Anwendungen wählen

Gewindeverbindungen werden bei Hochdruckanwendungen über 250 PSI, extremen Temperaturumgebungen, starken Vibrationen und sicherheitskritischen Installationen bevorzugt, bei denen maximale mechanische Festigkeit erforderlich ist. Sie zeichnen sich auch in Anwendungen mit häufig wechselnden Druckbelastungen, aggressiven Chemikalien, die elastomere Dichtungen angreifen können, sowie bei dauerhaften Installationen aus, bei denen kein Bedarf an einfacher Trennbarkeit besteht. Branchen wie der Bergbau, die Stahlproduktion und mobile Geräte profitieren typischerweise von der Zuverlässigkeit von Gewindeverbindungen.

Wie stelle ich eine korrekte Montage von Schnellsteck-Druckluftarmaturen sicher

Die ordnungsgemäße Installation erfordert, dass die pneumatische Schlauchleitung mit einem scharfen, sauberen Schnitt senkrecht zur Schlauchachse abgeschnitten wird, alle Grate oder Verunreinigungen entfernt werden und der Schlauch vollständig eingesteckt wird, bis er die innere Anschlagstelle berührt. Achten Sie auf ein hörbares Klicken und ziehen Sie vorsichtig am Schlauch, um den sicheren Eingriff der Haltemechanismen zu überprüfen. Verwenden Sie Schläuche, die den Herstellerspezifikationen für die Außendurchmesser-Toleranz und Materialverträglichkeit entsprechen, und vermeiden Sie die Wiederverwendung von Schläuchen mit Verschleißspuren aus vorherigen Verbindungen.

Welche Wartungsunterschiede bestehen zwischen Schnellsteck- und Gewinde-Pneumatiksystemen

Push-to-Connect-Systeme erfordern regelmäßige Inspektionen der Dichtungen und Greifelemente, die nach längerer Betriebsdauer oder mehreren Verbindungsvorgängen möglicherweise ausgetauscht werden müssen. Achten Sie auf Anzeichen von Luftleckagen und ersetzen Sie die Armaturen, wenn innere Komponenten Verschleiß zeigen. Gewindesysteme benötigen regelmäßige Überprüfungen auf Gewindeschäden, ordnungsgemäße Drehmomentaufrechterhaltung und Alterung des Dichtmittels. Beide Systeme profitieren davon, dass die Verbindungen sauber gehalten und vor Umweltkontamination geschützt werden, wobei Push-to-Connect-Systeme jedoch im Allgemeinen empfindlicher gegenüber Kontamination der internen Dichtflächen sind.

Inhaltsverzeichnis

- Verständnis der Steckverbindungstechnologie

- Traditionelle Gewindeverbindungssysteme

- Vergleichende Analyse und Auswahlkriterien

- Kostenanalyse und wirtschaftliche Faktoren

- Anwendung spezifische Empfehlungen

-

FAQ

- Welche Hauptvorteile bieten Steckverbinder im Vergleich zu gewindeten pneumatischen Armaturen?

- Wann sollte ich gewindete Armaturen statt Steckverbindern für pneumatische Anwendungen wählen

- Wie stelle ich eine korrekte Montage von Schnellsteck-Druckluftarmaturen sicher

- Welche Wartungsunterschiede bestehen zwischen Schnellsteck- und Gewinde-Pneumatiksystemen