Grundlagen der Verbindungen in pneumatischen Systemen verstehen

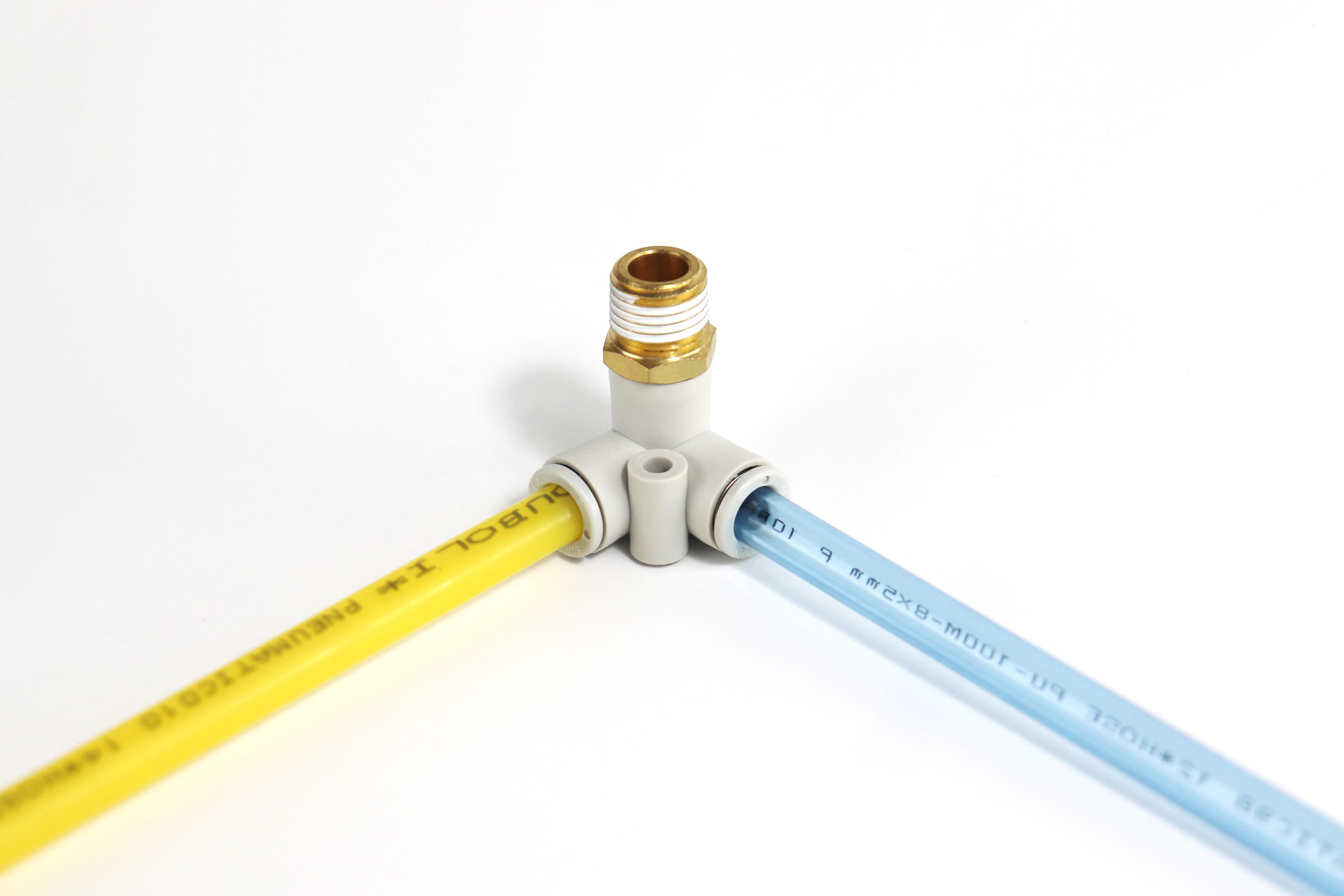

Die Zuverlässigkeit eines jeden pneumatischen Systems hängt stark von der Qualität und korrekten Installation seiner pneumatische Rohrfittings . Diese wesentlichen Komponenten fungieren als entscheidende Verbindungselemente, die den Luftdruck aufrechterhalten, Leckagen verhindern und einen reibungslosen Betrieb der pneumatischen Ausrüstung sicherstellen. Selbst erfahrene Wartungsfachkräfte stoßen jedoch häufig auf Probleme bei diesen wichtigen Anschlussstellen.

Pneumatische Rohrverbindungen sind in verschiedenen Formen, Größen und Materialien erhältlich, wobei jede Variante für bestimmte Anwendungen und Betriebsbedingungen konzipiert ist. Von Messing und Edelstahl bis hin zu Verbundwerkstoffen – die Auswahl geeigneter Armaturen kann die Systemleistung erheblich beeinflussen. Das Verständnis dieser Komponenten und ihrer häufig auftretenden Probleme ist der erste Schritt zur Aufrechterhaltung eines effizienten pneumatischen Systems.

Materialauswahl und Umweltfaktoren

Auswirkungen von Umweltbedingungen

Die Umgebung, in der pneumatische Rohrverschraubungen betrieben werden, spielt eine entscheidende Rolle für ihre Leistung und Lebensdauer. Temperaturschwankungen, Luftfeuchtigkeit und die Einwirkung von Chemikalien können alle die Integrität dieser Komponenten beeinträchtigen. In Hochtemperaturumgebungen können sich bestimmte Materialien ausdehnen oder spröde werden, während korrosive Atmosphären den Verschleiß an Metallverschraubungen beschleunigen können.

Die Auswahl von Verschraubungen, die Ihren Umgebungsbedingungen entsprechen, ist entscheidend. Pneumatische Rohrverschraubungen aus Edelstahl bieten eine hervorragende Korrosionsbeständigkeit, sind jedoch mit höheren Kosten verbunden. Messingverschraubungen bieten bei Standardbedingungen ein gutes Preis-Leistungs-Verhältnis und hohe Haltbarkeit, während Verbundwerkstoffe für spezifische chemische Umgebungen ideal sein könnten.

Materialkompatibilitätsüberlegungen

Bei der Konstruktion pneumatischer Systeme ist die Materialverträglichkeit zwischen Armaturen und Schläuchen von größter Bedeutung. Die Kombination nicht kompatibler Materialien kann zu vorzeitigem Verschleiß, Leckagen oder gar zum vollständigen Ausfall des Systems führen. Beispielsweise kann die Verwendung von Messingarmaturen mit bestimmten Arten von Kunststoffschläuchen im Laufe der Zeit zu Spannungsrissbildung führen.

Berücksichtigen Sie die chemischen Eigenschaften sowohl der Armaturen als auch des durch sie strömenden Mediums. Bestimmte Schmiermittel und Reinigungsstoffe können bestimmte Materialien abbauen, weshalb es entscheidend ist, die Verträglichkeit vor der Installation zu überprüfen.

Herausforderungen bei Montage und Installation

Richtige Gewinde- und Dichttechniken

Eines der häufigsten Probleme bei pneumatischen Rohrarmaturen resultiert aus unsachgemäßem Anschließen und Abdichten während der Installation. Übermäßiges Anziehen kann Gewinde beschädigen oder Armaturen zerbrechen, während zu geringes Anziehen zu Leckagen führt. Die Verwendung des richtigen Gewindedichtmittels oder -bandes ist entscheidend, doch eine zu starke Auftragung kann Material in das System verdrängen und Verstopfungen verursachen.

Professionelle Installateure empfehlen die Verwendung von PTFE-Band, das in Richtung des Gewindes aufgewickelt wird, wobei nicht mehr als drei Windungen um die Armatur gemacht werden sollten. Dies gewährleistet eine ausreichende Dichtung, ohne die Gefahr einer Systemkontamination einzugehen. Für dauerhafte Installationen können flüssige Gewindedichtmittel bessere Ergebnisse liefern, erfordern jedoch eine angemessene Aushärtezeit.

Ausrichtung und Spannungsvermeidung

Fehlausgerichtete pneumatische Rohrverschraubungen erzeugen Spannungspunkte, die zu Leckagen oder Ausfällen führen können. Die richtige Systemkonstruktion sollte thermische Ausdehnung und Vibrationen berücksichtigen und gegebenenfalls flexible Verbindungen vorsehen. Eine ausreichende Abstützung der Rohre verhindert, dass übermäßiges Gewicht die Anschlussstellen belastet.

Stellen Sie während der Montage sicher, dass die Armaturen vor dem endgültigen Anziehen ordnungsgemäß ausgerichtet sind. Die Verwendung von Ausrichtwerkzeugen und die Einhaltung der Herstellerangaben helfen, zukünftige Probleme zu vermeiden. Bedenken Sie, dass bereits eine geringe Fehlausrichtung im Laufe der Zeit erhebliche Spannungen verursachen kann, insbesondere in Systemen mit hohem Druck oder häufigen Druckschwankungen.

Wartungs- und Problembehandlungsstrategien

Protokolle zur Vorbeugenden Wartung

Die regelmäßige Inspektion pneumatischer Rohrverbindungen hilft dabei, potenzielle Probleme zu erkennen, bevor sie zu kritischen Störungen werden. Erstellen Sie einen Wartungsplan, der die Überprüfung auf lose Verbindungen, sichtbare Beschädigungen und Anzeichen von Korrosion einschließt. Verwenden Sie Leckdetektionslösungen oder Ultraschallprüfgeräte, um kleinere Lecks zu identifizieren, die andernfalls unbemerkt bleiben würden.

Dokumentieren Sie alle Wartungstätigkeiten und erstellen Sie eine Datenbank mit häufig auftretenden Problemen und deren Lösungen. Diese Informationen sind bei der Fehlersuche von unschätzbarem Wert und können helfen, Muster zu erkennen, die auf systemische Probleme hinweisen, die Beachtung erfordern.

Fortgeschrittene Diagnosetechniken

Moderne Wartungsansätze integrieren verschiedene Diagnosewerkzeuge, um den Zustand pneumatischer Rohrverbindungen zu bewerten. Mit Wärmebildkameras können Temperaturunterschiede erkannt werden, die auf Lecks oder Einschränkungen hindeuten könnten, während Druckprüfungen dazu dienen, die Integrität des Systems zu überprüfen. Diese fortschrittlichen Methoden ermöglichen es den Wartungsteams, Probleme frühzeitig zu erkennen, bevor sie zum Ausfall des Systems führen.

Die Schulung von Wartungspersonal in diesen Diagnosemethoden gewährleistet eine konsistente und effektive Systemüberwachung. Die regelmäßige Kalibrierung der Prüfgeräte und die Führung detaillierter Aufzeichnungen der Testergebnisse helfen dabei, die Systemleistung im Zeitverlauf zu verfolgen.

Zukunftstrends und technologische Entwicklungen

Intelligente Überwachungssysteme

Die Integration von IoT-Technologie in pneumatische Systeme revolutioniert die Art und Weise, wie wir pneumatische Rohrverbindungen überwachen und warten. Intelligente Sensoren können nun kontinuierlich Druck, Temperatur und Durchflussraten überwachen und liefern Echtzeitdaten zur Systemleistung. Diese Informationen ermöglichen es Wartungsteams, potenzielle Ausfälle vorherzusagen und präventive Wartungsmaßnahmen effizienter zu planen.

Automatisierte Überwachungssysteme können das Wartungspersonal auf subtile Änderungen der Systemleistung hinweisen, die auf sich entwickelnde Probleme bei Verbindungen oder Armaturen hindeuten könnten. Dieser vorausschauende Ansatz hilft, unerwartete Ausfallzeiten zu vermeiden und senkt die Wartungskosten.

Innovative Materialien und Designs

Hersteller entwickeln weiterhin neue Materialien und Konstruktionen für pneumatische Rohrverbindungen, die eine verbesserte Leistung und Zuverlässigkeit bieten. Selbstabdichtende Verbindungen, Schnellkupplungssysteme und Verbundwerkstoffe mit erhöhter Haltbarkeit verändern die Art und Weise, wie pneumatische Systeme montiert und gewartet werden. Diese Innovationen zielen darauf ab, die Montagezeit zu verkürzen und gleichzeitig die Zuverlässigkeit der Systeme zu verbessern.

Die Entwicklung intelligenter Armaturen mit integrierten Sensoren stellt die nächste Evolutionsstufe bei pneumatischen Systemkomponenten dar. Diese fortschrittlichen Armaturen können direktes Feedback über ihren Zustand und ihre Leistung liefern und dadurch die Wartungsmöglichkeiten weiter verbessern.

Häufig gestellte Fragen

Wie oft sollten pneumatische Rohrverbindungen überprüft werden?

Regelmäßige Inspektionen sollten mindestens vierteljährlich durchgeführt werden, bei Anwendungen mit hoher Belastung oder kritischer Bedeutung häufiger. Systeme, die in rauen Umgebungen betrieben werden oder unter hohem Druck laufen, erfordern möglicherweise monatliche Inspektionen, um optimale Leistung und Sicherheit sicherzustellen.

Welche Anzeichen deuten auf defekte pneumatische Rohrverschraubungen hin?

Häufige Hinweise sind hörbare Luftlecks, abnehmender Systemdruck, ungewöhnliche Geräusche oder Vibrationen, sichtbare Korrosion oder Beschädigungen sowie erhöhter Energieverbrauch. Eine regelmäßige Überwachung kann helfen, diese Anzeichen frühzeitig zu erkennen und schwerwiegendere Probleme zu vermeiden.

Wie können Lecks bei pneumatischen Rohrverschraubungen am besten verhindert werden?

Eine sachgemäße Installation mit geeigneten Werkzeugen und Techniken, regelmäßige Wartung sowie die Auswahl der richtigen Materialien für die jeweilige Anwendung sind entscheidend. Die Verwendung hochwertiger Gewindedichtmittel, eine korrekte Ausrichtung und die Einhaltung der vom Hersteller angegebenen Drehmomentspezifikationen tragen ebenfalls dazu bei, Lecks zu vermeiden.

Wie ermittelt man die richtige Größe für pneumatische Rohrverschraubungen?

Berücksichtigen Sie Faktoren wie den erforderlichen Durchfluss, den Systemdruck und den Anschluss-Typ. Konsultieren Sie die Spezifikationen des Herstellers und die Anforderungen der Systemkonstruktion. Im Zweifelsfall arbeiten Sie mit einem qualifizierten Planer pneumatischer Systeme zusammen, um eine korrekte Dimensionierung für Ihre Anwendung sicherzustellen.