Introduktion: Er dine pneumatiksystemer klar til den næste industrielle revolution?

Landskabet inden for industriautomatisering er ved at ændre sig under vores fødder. Med fremkomsten af Industri 4.0, kollaborative robotter (cobots) og kompakte, højdensitetsmaskiner stilles der større krav til hver enkelt komponent – især til den ofte oversete verden af pneumatiske forbindelser . I årtier har industrien været afhængig af standardiserede og færdigfremstillede fittings. Men hvad sker der, når dit design er begrænset til et rum, der er størrelsesmæssigt som en sukkerklump? Eller når din medicinske enhed kræver en tilslutning, der kan steriliseres gentagne gange uden fejl?

Løsningen ligger i to kraftfulde og sammenhængende tendenser: Miniaturisering og Tilpasning . Dette er ikke blot buzzwords; de er grundlæggende svar på de moderne produktionsindustriers skiftende behov. At fastholde traditionelle tilslutningsløsninger kan føre til kompromitterede designs, en ineffektiv brug af dyrebare plads og en manglende evne til at leve op til kravene i avancerede industrier.

Denne artikel går i dybden med fremtiden for pneumatisk teknologi. Vi vil udforske, hvordan den utrættelige udvikling mod mindre, smartere og mere specifikke designs er ved at omforme, hvad der er muligt med luftdrevne systemer. Du vil få viden om de ingeniørmæssige gennembrud, der muliggør denne udvikling, de konkrete fordele for dine applikationer og – ikke mindst – hvordan du navigerer i processen med at finde eller udvikle den perfekte tilpassede eller miniaturiserede tilslutning for at give dit produkt en afgørende konkurrencefordele.

Hvorfor: De drivkræfter, der ligger bag miniaturisering og tilpasning

Markedsdemaanden for smartere, mindre og mere specifikke løsninger

Skubbet mod avancerede pneumatisk tilslutninger sker ikke i et vakuum. Det drives af kraftfulde makrotrends på tværs af globale industrier:

Udbredelsen af cobots og kompakt udstyr: Traditionelle industrielle robotter arbejder i store, indhegnede celler. Cobotter, som er designet til at arbejde side om side med mennesker, er mindre, lettere og kræver ligeledes kompakte pneumatikkomponenter, som ikke kompromitterer ydelsen. Et klobet forbindelsesstykke kan simpelthen ikke monteres på en cobots arm.

Plads er en mangelvare: I sektorer som halvlederproduktion, medicinsk diagnostik og elektronikmontage er hvert kvadratmillimeter af maskinens plads ekstremt værdifuld. Miniaturiserede forbindelser tillader ingeniører at pakke mere funktionalitet ind i et mindre areal, og dermed forbedre maskinens kapacitet uden at øge dens fysiske størrelse.

-

Behovet for Anvendelse -Specifik ydelse: Standardforbindelser virker i standardapplikationer. Men hvad med:

Højrengøringsmiljøer (Fødevare- og farmaceutisk): Forbindelser, som kan modstå gentagne CIP/SIP (rengøring og sterilisering på stedet)-cyklusser uden korrosion eller fejl.

Hårde miljøer (Kemisk, offshore): Forbindelser fremstillet af specifikke eksotiske legeringer eller polymerer, som modstår aggressive kemikalier eller saltvand.

Lavstøjapplikationer: Stikpropper konstrueret med interne flowstier, der minimerer luftturbulens og støjniveau.

Hvad: Definerer en ny æra for pneumatisk tilslutning

Ud over standardet: Hvad mener vi med miniatyrisering og tilpasning?

-

Miniaturisering er en ingeniørdisiplin, der reducerer komponenternes fysiske størrelse, samtidig med at deres funktionelle ydeevne fastholdes eller endda forbedres. Dette handler ikke kun om at skabe en mindre version af en standarddel. Det omfatter:

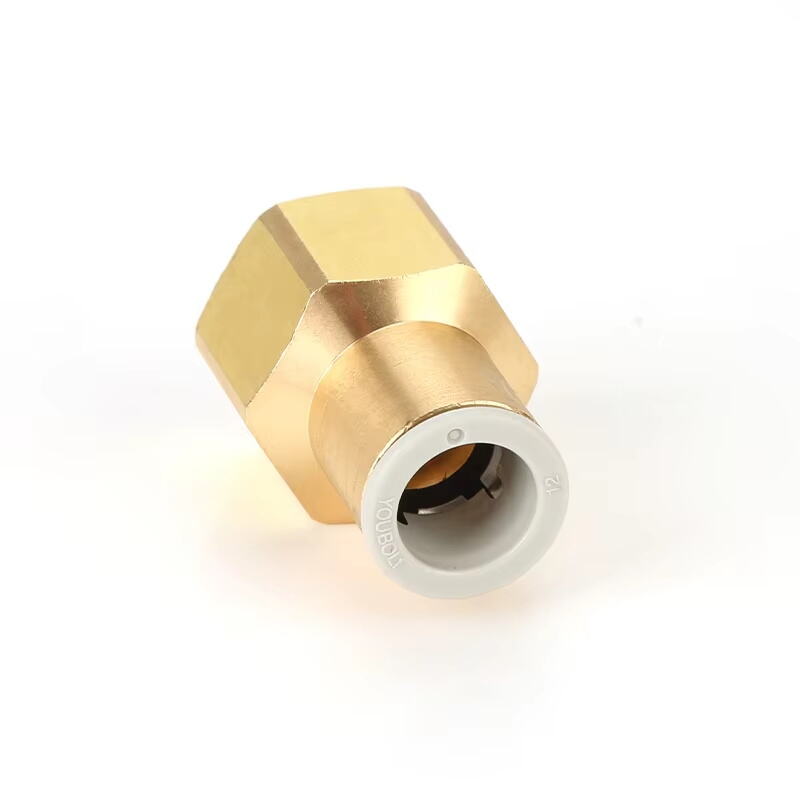

Mikrotilslutninger: Stikpropper konstrueret til rørdiametre så små som 1/16" (1,5 mm) eller endda 1 mm , der opererer inden for fulde industrielle trykintervaller (f.eks. 100+ PSI).

Forbedrede materialer: Anvendelse af højstyrke, lette materialer som PEEK (polyetheretherketon) og præcisionsrustfrit stål for at sikre strukturel integritet i mikroskopisk målestok.

Rum-effektiv Design: Lavprofil, flusbeliggende og retvinklede design, der integreres problemfrit i trange rum.

-

Tilpasning er en proces, hvor en komponents design, materiale eller funktion tilpasses nøjagtigt efter kravene til et specifikt anvendelsesområde. Dette kan variere fra en simpel farveskiftning til en komplet redesign fra bunden. Det omfatter:

Geometrisk tilpasning: Ændring af portpositioner, gevindtyper eller den generelle form for at passe til en unik samler eller maskineblok.

Materialertilpasning: Angivelse af specialiserede O-ring materialer (f.eks. FDA-kvalitet Viton®) eller kropsmaterialer (f.eks. kemikalienbestandigt PVDF) for at sikre kompatibilitet.

Funktionel tilpasning: Integration af ekstra funktioner som indbygget flowkontrol, tryksensorer eller hurtigkoblingsventiler direkte i forbindelsen.

De teknologier, der gør det muligt

Denne revolution drives af flere nøgleteknologier:

Præcist CNC-skæring: 5-akse CNC-maskiner kan producere utroligt komplekse og små geometrier med tolerancer målt i mikron.

Additiv fremstilling (3D-printning): Til hurtig prototyping af tilpassede designs, hvilket gør det muligt at udføre funktionsprøvning og designiterationer på dage frem for uger. Det muliggør også interne kanalsystemer, som er umulige at opnå med traditionel maskinbearbejdning.

Computational Fluid Dynamics (CFD): Bruges til at simulere og optimere den interne luftstrømningsbane i en miniaturekontakt, så tryktab og turbulens minimeres, selv i begrænsede rum.

Hvordan: At navigere vejen mod tilpassede og miniatyriserede løsninger

En trin-for-trin-vejledning til at specificere din perfekte kontakt

Ved at skifte fra en standardløsning til en tilpasset eller miniatyriseret løsning kræves en samarbejdspartnerskab med din leverandør. Sådan kan du gribe det an:

-

Definer dine anvendelseskrav med præcision:

-

Udarbejd et detaljeret specifikationsark, der inkluderer:

Ydeevne: Driftstryk, flowhastighed (Cv-værdi) og maksimalt tilladt tryktab.

Miljømæssigt: Temperaturområde, medium (luft, andre gasser?), udsættelse for kemikalier, UV-lys eller sterilisering.

Fysisk: Maksimalt tilladte installationsstørrelse, vægtbegrænsninger og krævede port-orienteringer.

Regulering: Nødvendige certificeringer (ISO 9001, FDA, USP Class VI, ATEX).

-

-

Samarbejd med den rigtige producent:

Leds efter en leverandør med dokumenteret Design for fabrikabilitet (dfm) proces. De burde være i stand til at gennemgå dine oprindelige design og foreslå ændringer, der forbedrer pålidelighed og reducerer produktionsomkostninger.

Vurder deres prototypningskapacitet . Kan de levere 3D-printede eller maskinerede prototyper til hurtig testning?

Vurder deres ingeniørkompetence . De bør stille detaljerede spørgsmål om din anvendelse for fuldt ud at forstå problemet.

-

Samarbejd om designfasen:

Dette er en iterativ proces. Vær forberedt på at gennemgå tekniske tegninger (CAD-modeller) og give feedback.

Stol på din partners ekspertise i forhold til materialvalg og fremstillingsmetoder.

-

Test prototyper grundigt:

Spring aldrig over dette trin. Test prototyperne i den faktiske maskine eller et simuleret miljø.

Udfør levetidstestning til brud for at sikre, at designet opfylder kravene til holdbarhed.

Fordele og ulemper: Afvej investeringen

| Aspekt | Fordele | Ulemper |

|---|---|---|

| Ydelse |

Optimeret funktion: Præcis tilpasset dit applikationsbehov. Øget effektivitet: Minimeret tryktab og pladsmæssig anvendelse. Forbedret pålidelighed: Designet til dit specifikke driftsmiljø. |

|

| Design og innovation |

Frigør innovation: Muliggør gennembrud i produktudformning. Konkurrencemæssig Fordel: Tilbyder funktioner, som standardløsninger ikke kan. Integreret funktionalitet: Kan kombinere flere funktioner i en enkelt komponent. |

Højere startkostnad: NRE (engangsomkostninger) til design og værktøj. Længere leveringstid: Design og prototyping tager tid før produktionen kan påbegyndes. |

| Forsyningskæde |

Forenklet samling: Reducerer ofte antallet af dele og samletiden. Sikker IP: Tilpassede designs er unikke for dit produkt. |

Leverandør-afhængighed: Du er bundet til en enkelt producent for den pågældende del. |

Konklusion: Investeringen i tilpasning og miniatyrisering er berettiget, når den løser en kritisk designudfordring, forbedrer dit produkts markedsførbelhed eller giver en væsentlig ydelsesforbedring, som standardkomponenter ikke kan tilbyde. For højeværdi udstyr er langsigtede fordele næsten altid større end de oprindelige udviklingsomkostninger.