V průmyslové automatizaci a systémech stlačeného vzduchu je výběr správného způsobu připojení pro pneumatické aplikace rozhodující pro provozní efektivitu, náklady na údržbu a spolehlivost systému. Moderní pneumatické systémy silně závisí na správném výběru tvarovek, aby bylo zajištěno optimální výkon, bezpečnost a dlouhá životnost. Volba mezi rychlospojkami a závitovými tvarovkami pro pneumatické potrubí představuje jedno z nejdůležitějších rozhodnutí, kterým čelí inženýři a technici při návrhu nebo modernizaci pneumatických systémů v různých odvětvích.

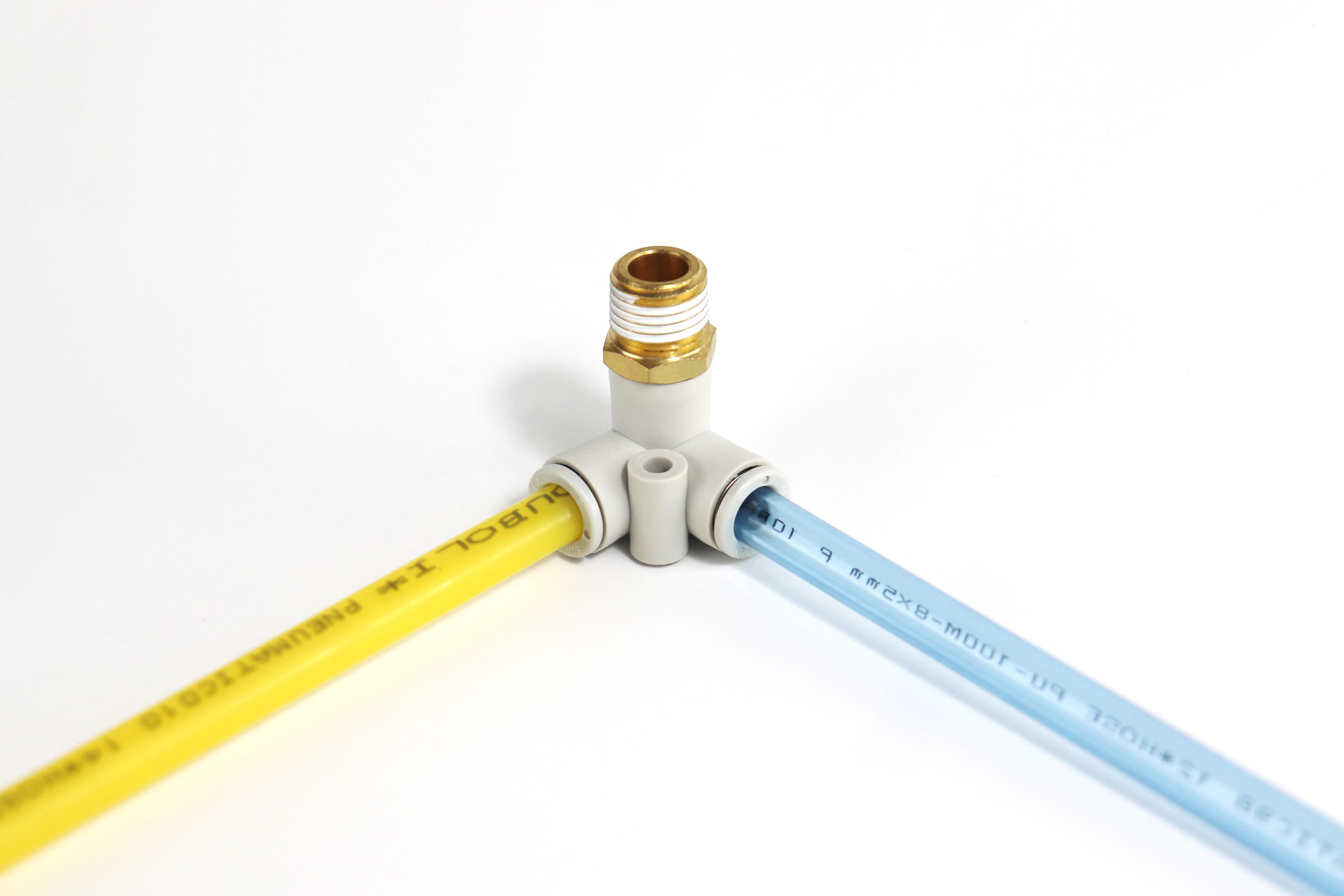

Připojovací fitinky s technologií push-to-connect zásadně změnily instalaci a údržbu pneumatických systémů tím, že nabízejí spojení bez použití nástrojů, čímž výrazně zkracují montážní dobu. Tyto inovativní fitinky využívají vnitřních upínacích mechanismů a těsnicích kroužků k vytvoření pevného, těsného spojení bez nutnosti závitových nástrojů nebo těsnicích hmot. V průběhu posledních desetiletí se tato technologie významně vyvíjela, přičemž výrobci vyvíjejí stále sofistikovanější konstrukce, které vyhovují vyšším tlakům a náročnějším provozním podmínkám.

Tradiční závitové spojky naopak slouží průmyslovým aplikacím více než sto let a poskytují pevné mechanické spojení prostřednictvím přesně opracovaných závitů, které zapadají do odpovídajících vnitřních závitů. Tyto spoje vyžadují těsnicí hmotu nebo pásku, aby se zabránilo úniku vzduchu, a musí být dotáhnuty podle stanovených točivých momentů pro zajištění optimálního výkonu. I když závitové spoje vyžadují delší montážní čas a specializované nástroje, nabízejí mimořádnou pevnost a spolehlivost v aplikacích s vysokým tlakem, kde je rozhodující mechanická integrita.

Princip technologie Push-to-Connect

Mechanismus a návrhové principy

Připojovací fitinky typu push-to-connect fungují na jednoduchém, ale efektivním principu, který kombinuje mechanické sevření s elastomerovým těsněním. Vnitřní mechanismus obvykle obsahuje pouzdro nebo sevírací kroužek, který zasáhne do vnějšího průměru pneumatické hadice po jejím zasunutí, zatímco těsnicí kroužky nebo jiné těsnicí prvky vytvářejí vzduchotěsnou bariéru. Tento dvoufunkční návrh umožňuje okamžité připojení bez ohrožení integrity těsnění nebo pevnosti spojení za běžných provozních podmínek.

Mechanismus upínacího článku je vybaven speciálně navrženými zuby nebo segmenty, které se zakousávají do materiálu trubky a vytvářejí mechanické uchycení, jehož pevnost roste se zvyšujícím se tlakem v systému. Tento tlakem podporovaný účinek upnutí činí rychlospojky zvláště účinnými v pneumatických aplikacích, kde pracovní tlaky kolísají od vakua až po několik set PSI. Moderní konstrukce zahrnují uvolňovací mechanismy, které umožňují snadné odpojení, pokud je to nutné, a obvykle zahrnují pouzdro nebo tlačítko, které retrakce upínacích prvků.

Těsnicí výkon u systémů s rychlospojkami závisí na přesných výrobních tolerancích a volbě materiálu. Vysoce kvalitní tvarovky využívají specializované elastomery, které zachovávají účinnost těsnění v širokém rozsahu teplot a současně odolávají degradaci způsobené nečistotami ve stlačeném vzduchu, oleji a čisticích chemikáliích běžně se vyskytujících v průmyslovém prostředí. Těsnicí prvky musí kompenzovat nepatrné odchylky vnějšího průměru trubek a zároveň udržovat konstantní kompresi pro spolehlivou prevenci úniků.

Výhody instalace a provozu

Hlavní výhodou technologie push-to-connect je jednoduchost a rychlost instalace. Operátoři mohou vytvořit bezpečná spojení během několika sekund, aniž by potřebovali závitové nástroje, kleště na trubky nebo těsnicí hmoty. Tato snadná instalace přináší významné úspory pracovních nákladů, zejména v aplikacích vyžadujících velké množství připojení nebo časté překonfigurování. Skutečnost, že k připojení nejsou potřeba žádné nástroje, také činí tato spojení ideálními pro těsné prostory, kde je obtížné nebo nemožné manipulovat s tradičními nástroji.

Údržbové operace výrazně profítují z reverzibilního charakteru připojení technologie push-to-connect. Technici mohou rychle odpojit a znovu připojit pneumatické potrubní armatury za účelem servisního ošetření zařízení, výměny komponent nebo překonfigurování systému bez nutnosti snižování tlaku v systému nebo rozsáhlých výpadků. Tato flexibilita je obzvláště cenná v provozních prostředích, kde minimalizace výpadků souvisejících s údržbou přímo ovlivňuje produktivitu a ziskovost.

Kvalitní tlačené spojky poskytují vizuální a hmatovou kontrolu správného připojení, čímž snižují riziko chyb při instalaci, které by mohly vést k poruchám systému nebo bezpečnostním rizikům. Mnohé konstrukce zahrnují vestavěné indikátory nebo slyšitelné cvaknutí signalizující úplné zaklapnutí, zatímco odpor pružení správně zasunuté hadice poskytuje montérům hmatovou zpětnou vazbu. Tento okamžitý zpětnovazební mechanismus pomáhá předcházet neúplným spojením, která by mohla způsobit občasné netěsnosti nebo neočekávané odpojení za tlaku.

Tradiční závitové spojovací systémy

Normy a specifikace závitů

Závitové pneumatické příruby splňují uznávané mezinárodní normy, které zajišťují kompatibilitu a zaměnitelnost mezi různými výrobci a aplikacemi. Mezi nejběžnější závitové normy patří NPT (National Pipe Thread), BSPT (British Standard Pipe Thread) a metrické závity, z nichž každý je navržen pro konkrétní regionální trhy a aplikace. Závity NPT mají kuželový tvar, který vytváří těsnicí spojení pro lepší utěsnění, zatímco závity BSPT mohou být buď rovné, nebo kuželové, v závislosti na požadavcích konkrétní aplikace.

U těsnicích závitů je nutné věnovat zvláštní pozornost počtu zapojených závitů, aby bylo zajištěno správné těsnění a mechanická pevnost. Nedotáhnutá spojení mohou pod tlakem prosakovat nebo selhat, zatímco přetáhnutí může poškodit závity, prasknout tvarovky nebo deformovat těsnicí plochy. Většina závitových pneumatických připojení vyžaduje 2 až 4 celé závity navíc po dotáhnutí od ruky, aby bylo dosaženo optimálního těsnění a mechanické integrity. Doporučené točivé momenty se liší v závislosti na velikosti, materiálu a typu závitu, přičemž výrobci poskytují podrobné pokyny pro montážní postupy.

Výběr těsnicího prostředku pro závity hraje klíčovou roli při dosažení netečných šroubovacích spojů v pneumatických systémech. Pásky z PTFE zůstávají nejpopulárnější metodou těsnění díky své chemické odolnosti, odolnosti vůči teplotě a jednoduché aplikaci. Kapalné těsnicí prostředky nabízejí výhody při automatizovaných montážních procesech a poskytují vynikající schopnost vyplňovat mezery u mírně opotřebených nebo nepřesných závitů. Kompatibilita těsnicího prostředku s provozními kapalinami, pracovními teplotami a tlakovými rozsahy však musí být pečlivě posouzena, aby se předešlo degradaci nebo kontaminaci.

Odolnost a provozní charakteristiky

Závitová spojení excelují v aplikacích s vysokým tlakem, kde požadavky na mechanickou pevnost převyšují možnosti rychlospojek. Kov na kov dosažený správným zaříznutím závitu rozkládá zatížení na velkou plochu, což umožňuje těmto spojům odolávat tlakům daleko přesahujícím běžné pracovní rozsahy pneumatických systémů. Tento mechanický výhoda činí závitové tvarovky preferovanou volbou pro hydraulické aplikace, systémy s vysokým pneumatickým tlakem a bezpečnostně kritická spojení, u kterých by měly selhání vážné následky.

Odolnost proti vibracím představuje další významnou výhodu závitových spojů v průmyslovém prostředí. Mechanické utažení vytvořené zapojenými závity brání uvolňování pod vlivem vibračních zatížení, která mohou ovlivnit jiné typy spojení. Tato vlastnost je obzvláště cenná u mobilních zařízení, výrobních strojů a dopravních aplikací, kde by trvalé vibrace mohly postupem času ohrozit integritu spoje. Při potřebě lze odolnost proti vibracím dále zvýšit použitím vhodných závitových těsnicích hmot pro konkrétní aplikace.

Dlouhodobá spolehlivost závitových spojů závisí na správném postupu instalace a vhodném výběru materiálu pro provozní prostředí. Závitové díly ze nerezové oceli a mosazi nabízejí vynikající odolnost proti korozi ve většině pneumatických aplikací, zatímco pro agresivní chemická prostředí mohou být vyžadovány speciální povlaky nebo exotické slitiny. Možnost opakovaného demontování a montáže závitových spojů bez zhoršení výkonu je činí vhodnými pro aplikace vyžadující častou údržbu nebo překonfiguraci, pokud je během každého montážního cyklu zachována patřičná péče.

Srovnávací analýza a kritéria výběru

Úvahy týkající se času a práce potřebné pro instalaci

Efektivita instalace představuje jednu z nejvýznamnějších odlišností mezi rychlošrouby a závitovými pneumatickými tvarovkami v komerčních aplikacích. Systémy s rychlospojkami obvykle snižují dobu instalace o 60–80 % ve srovnání se závitovými alternativami, zejména u složitých systémů s velkým počtem připojení. Tato úspora času se přímo promítá do nižších nákladů na práci a rychlejšího dokončení projektu, což činí technologii rychlospojek stále atraktivnější pro nové instalace a rozšíření systémů, kde pracovní náklady představují významnou část celkových nákladů projektu.

Požadavky na dovednosti se výrazně liší mezi oběma způsoby připojení, přičemž systémy rychlé montáže vyžadují minimální školení pro správnou instalaci. Závitová připojení vyžadují vyšší odborné znalosti týkající se specifikací utahovacího momentu, aplikace těsnicího prostředku na závity a správných technik montáže, aby byly dosaženy spolehlivé výsledky. Tento rozdíl v náročnosti ovlivňuje jak počáteční náklady na školení, tak dostupnost kvalifikovaného instalačního personálu, zejména v oblastech s omezeným počtem kvalifikovaných řemeslníků nebo rychlým průmyslovým růstem.

Požadavky na nástroje představují další nákladové zvážení, které v mnoha aplikacích upřednostňuje technologii push-to-connect. Závitové instalace vyžadují potrubní klíče, momentové klíče, nářadí na řezání závitů a různé příslušenství, což představuje významnou kapitálovou investici pro dodavatele a údržbářské oddělení. Systémy push-to-connect vyžadují pouze nástroje na řezání trubek a občasné vybavení na přípravu trubek, čímž se snižují počáteční náklady na nástroje i průběžné náklady na jejich údržbu, a zjednodušuje se správa zásob pro mobilní servisní týmy.

Výkon za provozních podmínek

Tlakové třídy se u rychlošroubovacích a závitových pneumatických potrubních tvarovek výrazně liší, přičemž závitová spojení obecně vyhovují vyšším provozním tlakům. Standardní rychlošroubovací tvarovky obvykle zvládnou tlaky až do 150–250 PSI, zatímco závitová spojení dokážou přenést tlaky daleko přesahující běžné pneumatické rozsahy. Většina průmyslových pneumatických aplikací však pracuje pod 125 PSI, což znamená, že obě technologie spadají do přijatelného rozsahu výkonu pro typické požadavky systémů.

Teplotní vlastnosti se liší v závislosti na materiálech a konstrukčních přístupech použitých u jednotlivých technologií. Rychlospojky využívají elastomerních těsnicích prvků, které mohou mít omezený teplotní rozsah ve srovnání s kovovým těsněním dosaženým u řádně namontovaných závitových spojů. Moderní konstrukce rychlospojek však zahrnují těsnicí materiály vysokého výkonu, které pokrývají většinu průmyslových teplotních požadavků, obvykle v rozmezí od -40 °F do 200 °F, v závislosti na konkrétních materiálových složeních a konstrukci spojek.

Hodnoty úniku a dlouhodobý těsnicí výkon závisí na správné instalaci a údržbě obou typů připojení. Řádně nainstalovaná závitová připojení s vhodnými těsnicími prostředky mohou poskytovat téměř bezúnikový provoz po desítky let za běžných provozních podmínek. Připojovací systémy push-to-connect dosahují vynikajícího počátečního těsnicího výkonu, ale mohou postupně degradovat elastomerní těsnicí prvky po delší dobu, zejména v aplikacích s cyklickými změnami teploty nebo při expozici degradačním chemikáliím či UV záření.

Analýza nákladů a ekonomické faktory

Počáteční investice a náklady na materiál

Náklady na materiál pro pneumatické potrubní tvarovky se výrazně liší v závislosti na kvalitě, materiálech a výrobních normách, přičemž tvarovky s rychlou montáží obvykle mají vyšší ceny ve srovnání s běžnými závitovými alternativami. Tento počáteční rozdíl v ceně je však třeba posuzovat ve vztahu k celkovým nákladům na instalaci, včetně práce, nástrojů a materiálů potřebných pro kompletní sestavení systému. Vysoce kvalitní tvarovky s rychlou montáží obsahují přesně opracované komponenty a speciální těsnicí materiály, které ospravedlňují vyšší jednotkové náklady díky lepšímu výkonu a spolehlivosti.

U velkoobjemových nákupů se často upřednostňují závitové spojky pro rozsáhlé instalace, a to díky jednodušším výrobním procesům a delší přítomnosti na trhu. Standardizované závitové spojky těží z ekonomických výhod vyplývajících z masového rozšíření napříč různými odvětvími a aplikacemi. Rostoucí obliba technologie push-to-connect však vedla ke zvýšené konkurenci a masové výrobě, která dále snižuje cenové prémie těchto pokročilých spojovacích systémů.

Celkové náklady na systém musí zahrnovat doplňkové komponenty potřebné pro každý typ spojení. Závitové systémy vyžadují těsnicí hmoty, řezné kapaliny a specializované instalační nástroje, které zvyšují celkové náklady projektu. Systémy push-to-connect mohou vyžadovat pneumatické hadice vyšší kvality a specializované řezné nástroje pro dosažení optimálního výkonu, avšak tyto příslušenství často přinášejí výhody napříč více instalacemi systémů, což zlepšuje dlouhodobou nákladovou efektivitu.

Údržba a ekonomika životního cyklu

Při posouzení nákladů na údržbu vychází zcela jasně výhodnější technologie push-to-connect pro aplikace vyžadující častý přístup nebo překonfiguraci. Možnost rychlého odpojení a opětovného připojení pneumatických potrubních tvarovek bez použití nástrojů či těsnicích hmot snižuje pracnost údržby a minimalizuje výpadky systému během běžných servisních operací. Tato výhoda je obzvláště významná v prostředích výroby, kde dostupnost zařízení přímo ovlivňuje výnosy a provozní efektivitu.

Náhradní a opravné náklady se výrazně liší mezi jednotlivými typy připojení kvůli zásadně odlišným způsobům poruch a požadavkům na opravu. U šroubovacích připojení může být v případě poškození závitu nutná kompletní výměna tvarovky, zatímco u rychlospojek je často možné vyměnit pouze trubku bez nutnosti výměny tvarovky, pokud jsou správně udržovány. Nicméně katastrofální porucha vnitřních mechanismů rychlospojek obvykle vyžaduje kompletní výměnu tvarovky, zatímco šroubovací připojení lze často opravit přebroušením nebo jinými metodami opravy závitu.

Dlouhodobá ekonomická analýza musí brát v úvahu vývoj systému a požadavky na úpravy během typických životních cyklů zařízení. Odvětví, která procházejí rychlou technologickou změnou nebo častou rekonfigurací výrobních linek, významně profítují ze flexibility nabízené systémy rychlošroubů. Naopak stabilní instalace s minimálními požadavky na úpravy mohou dosáhnout nižších celkových nákladů vlastnictví pomocí robustních závitových spojů, které poskytují desítky let provozu bez nutnosti údržby, jsou-li správně nainstalovány a chráněny před degradací prostředím.

Aplikace -Konkrétní doporučení

Průmyslová automatizace a výroba

Výrobní prostředí s častými změnami linky, variacemi výrobků nebo sezónními změnami výroby těží závažně z pneumatických potrubních spojek typu push-to-connect díky jejich flexibilitě v překonfiguraci a rychlé možnosti instalace. Automatizované montážní linky, balicí zařízení a systémy manipulace s materiálem často vyžadují pneumatická připojení, která lze rychle upravit nebo přemístit bez rozsáhlých výpadků nebo zapojení specializované pracovní síly. Bez nástrojový charakter systémů push-to-connect umožňuje výrobnímu personálu provádět drobné úpravy systému bez nutnosti zásahu servisního oddělení.

Aplikace robotiky a automatizace upřednostňují zejména technologii push-to-connect kvůli omezenému prostoru a obtížné přístupnosti, které jsou v těchto instalacích běžné. Robotické buňky často obsahují pneumatická připojení v omezených prostorech, kde nelze efektivně použít tradiční klíče, což činí připojovací armatury push-to-connect jediným praktickým řešením. Kromě toho vizuální potvrzení správného spojení poskytované kvalitními push-to-connect armaturami pomáhá zajistit správná připojení v aplikacích, kde je po dokončení instalace omezený přístup pro kontrolu.

Čisté místnosti a potravinářské aplikace vyžadují pneumatická připojení, která minimalizují rizika kontaminace a usnadňují důkladné čisticí postupy. Rychlospojky navržené pro hygienické aplikace mají hladké povrchy a materiály odolné vůči růstu bakterií, zároveň umožňují úplné demontování pro ověření čištění. Odstranění těsnicích hmot pro závity také snižuje potenciální zdroje kontaminace ve citlivých výrobních prostředích, kde je rozhodující čistota produktu.

Těžký průmysl a aplikace s vysokým tlakem

Těžké průmyslové aplikace zahrnující vysoké tlaky, extrémní teploty nebo náročné provozní podmínky obvykle vyžadují mechanickou pevnost a spolehlivost, kterou poskytují závitové pneumatické potrubní tvarovky. Těžební zařízení, celulózové a papírenské závody a chemické procesní zařízení často provozují pneumatické systémy při tlacích a teplotách, které překračují možnosti standardní push-to-connect technologie. Kovové těsnění kovu na kovu dosažené správnými závitovými spoji poskytuje nadřazenou odolnost vůči cyklickému zatěžování tlakem a tepelnému namáhání.

Mobilní zařízení a dopravní aplikace profitovaly z odolnosti proti vibracím a mechanické bezpečnosti, kterou nabízejí závitová připojení. Stavební stroje, zemědělská technika a nákladní vozidla jsou vystaveny trvalým vibracím a rázovým zatížením, která mohou postupně ohrozit systémy s rychlospojkami. Mechanické utažení vytvořené zapojenými závity brání uvolňování za těchto náročných podmínek a zajišťuje spolehlivá připojení po celou dobu životnosti zařízení.

Bezpečnostně kritické aplikace v odvětvích, jako je letecký průmysl, jaderná energetika a výroba lékařských přístrojů, často vyžadují závitová připojení díky jejich ověřené dlouhodobé spolehlivosti a bezporuchovým charakteristikám. Tyto aplikace klade důraz na bezpečnost připojení a předvídatelné režimy poruch namísto pohodlí instalace, což činí závitové pneumatické potrubní tvarovky preferovanou volbou i přes vyšší náklady a složitost instalace.

Často kladené otázky

Jaké jsou hlavní výhody rychlošroubů oproti závitovým pneumatickým spojkám

Rychlošrouby umožňují výrazně rychlejší instalaci, nevyžadují žádné nástroje ani těsnicí hmoty pro závity, čímž snižují pracnost o 60–80 % ve srovnání se závitovými alternativami. Nabízejí snadné odpojení pro údržbu a překonfiguraci systému, vizuální potvrzení správného připojení a eliminují riziko přílišného utažení nebo poškození závitů, ke kterému může docházet u závitových spojek. Tyto výhody je činí ideální volbou pro aplikace vyžadující časté úpravy nebo kde je omezený instalační prostor.

Kdy bych měl pro pneumatické aplikace zvolit závitové spojky namísto rychlošroubů

Závitové tvarovky jsou upřednostňovány v aplikacích s vysokým tlakem přesahujícím 250 PSI, v extrémních teplotních podmínkách, při silném otřesu a v bezpečnostně kritických instalacích, kde je vyžadována maximální mechanická pevnost. Také lépe fungují v aplikacích s častými cykly tlaku, vystavení agresivním chemikáliím, které mohou degradovat elastomerní těsnění, a v trvalých instalacích, kde není potřeba pohodlí rychlé demontáže. Průmyslové odvětví, jako je těžba, výroba oceli a mobilní zařízení, obvykle profituje z vysoké spolehlivosti závitových spojů.

Jak zajistit správnou instalaci pneumatických tvarovek s rychlospojkou

Správná instalace vyžaduje řezání pneumatických hadic ostrým, čistým řezem kolmým na osu hadice, odstranění všech otřepů nebo nečistot a zasunutí hadice úplně dovnitř, dokud nedosáhne vnitřního dorazu. Poslechněte si zvuk kliknutí a jemně zatáhněte za hadici, abyste ověřili zapojení upevňovacího mechanismu. Používejte hadice, které splňují specifikace výrobce tvarovek pro tolerance vnějšího průměru a materiálovou kompatibilitu, a vyhýbejte se opakovanému použití hadic, které ukazují známky opotřebení z předchozích spojení.

Jaké rozdíly v údržbě existují mezi systémy s rychlospojkami a závitovými pneumatickými systémy

U systémů s rychlospojkami je nutné pravidelně kontrolovat těsnicí kroužky a upínací prvky, které mohou být po delší době provozu nebo po několika cyklech připojování a odpojování nutné vyměnit. Sledujte případné známky úniku vzduchu a vyměňte spojky, pokud jsou na vnitřních komponentách viditelné známky opotřebení. U závitových systémů je nutná pravidelná kontrola poškození závitu, udržování správného utahovacího momentu a degradace těsnicích hmot. Oba systémy profitují z čistoty spojů a jejich ochrany před prostředím a nečistotami, avšak systémy s rychlospojkami jsou obecně citlivější na znečištění vnitřních těsnicích ploch.

Obsah

- Princip technologie Push-to-Connect

- Tradiční závitové spojovací systémy

- Srovnávací analýza a kritéria výběru

- Analýza nákladů a ekonomické faktory

- Aplikace -Konkrétní doporučení

-

Často kladené otázky

- Jaké jsou hlavní výhody rychlošroubů oproti závitovým pneumatickým spojkám

- Kdy bych měl pro pneumatické aplikace zvolit závitové spojky namísto rychlošroubů

- Jak zajistit správnou instalaci pneumatických tvarovek s rychlospojkou

- Jaké rozdíly v údržbě existují mezi systémy s rychlospojkami a závitovými pneumatickými systémy